Desafortunadamente, las reelaboraciones y devoluciones son una realidad para todos los ensambladores de mazos de cables. Cualquier empresa fabricante debería tener algún tipo de proceso para manejar la autorización de devoluciones (RMA). Sin embargo, no todas las empresas cuentan con flujos de trabajo integrados y bien definidos para guiar estos procesos de manera eficiente. En cualquier situación de Autorización de devolución de mercancía (RMA), existen múltiples caminos que un producto puede tomar, desde corregir un defecto hasta emitir un reembolso. Lo ideal es contar con un proceso estructurado y probado que dicte cómo se desarrolla cada uno de estos caminos, minimizando retrasos y confusión.

Más importante aún, estos procesos de RMA deben integrarse perfectamente en sus operaciones comerciales más amplias. Esto significa vincular los RMA con las órdenes de compra internas para rastrear los materiales entrantes, generar órdenes de retrabajo de fabricación para manejar defectos y emitir notas de crédito cuando sea necesario. Cuando estos procesos se integran adecuadamente, no sólo agilizan el retrabajo sino que también reducen el impacto en la rentabilidad, la asignación de recursos y las relaciones con los clientes de su empresa.

Este artículo revisará las mejores prácticas para gestionar RMA y reelaboraciones, centrándose en cómo estas prácticas pueden afectar positivamente al negocio en su conjunto, desde mejorar la eficiencia operativa hasta mejorar la satisfacción del cliente.

El verdadero costo del retrabajo

El retrabajo introduce tanto costos directos (como mano de obra, materiales y envío) como gastos ocultos y no planificados que pueden alterar significativamente las operaciones de un fabricante contratado. La coordinación entre múltiples departamentos, como ventas, control de calidad y producción, genera una pesada carga general que desvía recursos de actividades generadoras de ingresos. Reprogramar el retrabajo dentro de la capacidad del taller a menudo provoca retrasos en las entregas y afecta la eficiencia general de la producción.

Los RMA frecuentes también representan un riesgo importante para las relaciones con los clientes, especialmente en la fabricación por contrato, donde la confiabilidad y la facilidad del servicio son fundamentales. Los cronogramas alterados y el incumplimiento de los plazos pueden poner en peligro los contratos, especialmente en industrias reguladas con estrictas auditorías de calidad. Con el tiempo, los repetidos incidentes de retrabajo pueden dañar la confianza, erosionar su reputación y obstaculizar el crecimiento empresarial futuro.

La investigación realizada por Cetec ERP muestra que los RMA suelen representar alrededor del 3,44% de los ingresos de una empresa y afectan al 4,72% de todos los envíos. Para una empresa de mazos de cables con 10 millones de dólares de ingresos anuales, el retrabajo podría costar aproximadamente 447 000 dólares, lo que representa un impacto financiero significativo en la rentabilidad.

Comprender la gestión de devoluciones (RMA)

El núcleo de la gestión eficaz del retrabajo es un sólido sistema de gestión de devoluciones. Esto incluye cuatro tipos principales de RMA, cada uno con su propio flujo de trabajo y conjunto de transacciones:

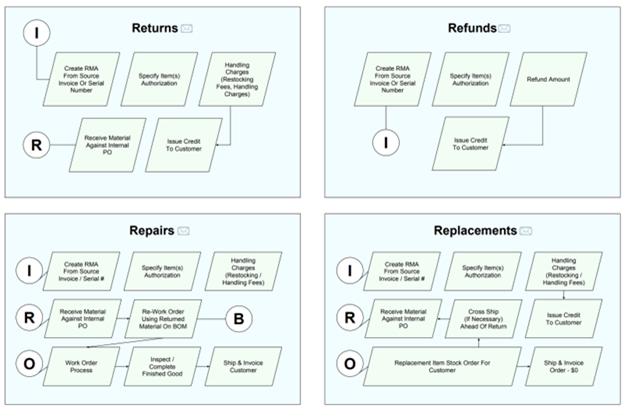

- Devolución (recibir y crédito): Se devuelve el producto y se acredita en la cuenta del cliente. Dependiendo de la condición, el producto puede ser reelaborado o desechado.

- Reembolsos (Crédito Sin Recibo): En este caso, el cliente recibe un crédito sin devolver el producto, que suele utilizarse cuando el coste de la devolución supera el valor del producto.

- Reparaciones (recibir y reelaborar): El producto se devuelve, se recibe y se crea una orden de reelaboración para realizar un seguimiento de la mano de obra y los materiales necesarios para repararlo. Una vez completado, el producto reelaborado se envía de regreso al cliente.

- Reemplazos (recibir y reemplazar): Este proceso, a menudo llamado envío cruzado, implica enviar un producto de reemplazo mientras se espera que se devuelva el defectuoso.

Cada tipo de RMA requiere su propio flujo de trabajo y árbol de decisiones, que deben diseñarse para mover productos a través del sistema de la manera más eficiente posible. Definir estos flujos de trabajo con anticipación minimiza los retrasos y garantiza que se sigan los pasos adecuados.

Además, la gestión de devoluciones debe considerar varios factores clave, incluido el seguimiento de la garantía y el control de calidad. Si el producto está serializado y tiene garantía, es fundamental realizar un seguimiento del período de garantía y del historial de reparaciones. También es importante identificar si el retrabajo es parte de un problema sistémico más amplio, ya que esto puede requerir acciones correctivas y preventivas para evitar incidentes futuros.

Mejores prácticas para gestionar RMA

Para gestionar eficazmente el retrabajo en una operación de fabricación de mazos de cables, las empresas deben considerar tres mejores prácticas clave: tener un vehículo para iniciar transacciones necesarias y relacionadas, definir flujos de trabajo para cada tipo de RMA y recopilar datos de manera eficiente y efectiva para informes y KPI.

1. Tener un vehículo para iniciar las transacciones necesarias

El proceso de reelaboración debe comenzar iniciando las transacciones correctas para cada tipo de RMA. Las transacciones clave a establecer incluyen:

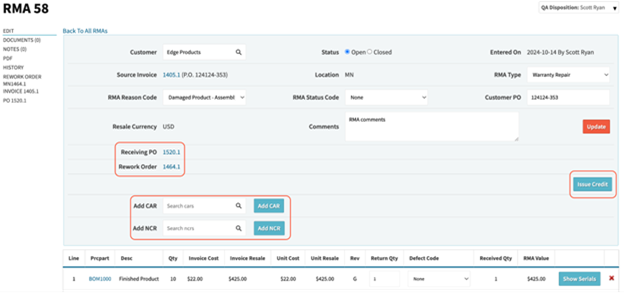

- RMA: Este es un centro centralizado que inicia y rastrea los RMA. Idealmente, esto está vinculado a la factura original o al pedido del cliente para facilitar el seguimiento. Proporciona la base para el flujo de trabajo y permite la interacción entre departamentos para cada paso del proceso.

- Recepción: Se necesita una orden de compra (PO) para recibir el producto devuelto y devolverlo al sistema de inventario de la empresa. Esto permite contabilizar y disponer el inventario, y mantiene la trazabilidad durante todo el proceso.

- Orden de retrabajo: Una vez recibido y dispuesto el producto, se crea una orden de retrabajo para programar la mano de obra necesaria, realizar un seguimiento de los costos de materiales y definir la lista de materiales (BOM) para el retrabajo. La lista de materiales de la orden de reelaboración es un componente en sí misma (llamada lista de materiales recursiva) para poder seleccionar y utilizar el conjunto que realmente se está reelaborando, además de otros materiales necesarios. Luego, el conjunto reelaborado se envía fuera de esta orden de reelaboración.

- Nota de crédito: Dependiendo de la situación, es posible que se emita una nota de crédito al cliente. Esto podría tomar la forma de un cheque o un crédito en la cuenta, y podría incluir tanto el valor del producto devuelto más cualquier tarifa de reposición.

- Informes de no conformidad/acciones correctivas (NCR/CAR): Si el retrabajo revela un problema más importante, se debe activar una acción correctiva o preventiva, que ayude a identificar la causa raíz y garantizar que no vuelva a suceder.

Figura 1: Objeto RMA de muestra en un ERP de fabricación estándar (Cetec ERP) con cada una de las transacciones necesarias vinculadas.

2. Definir flujos de trabajo para cada tipo de RMA

Cada tipo de RMA (ya sea devolución, reparación, reemplazo o reembolso) requiere su propio flujo de trabajo. Estos flujos de trabajo deben describir todo el proceso, desde el momento en que el cliente inicia la devolución hasta el momento en que se recibe, repara y envía el producto.

La clave para definir estos flujos de trabajo es la claridad y la coherencia. Se debe trazar cada etapa, asegurando que los empleados comprendan sus funciones y responsabilidades. Esto reduce la posibilidad de que se produzcan cuellos de botella, evita confusiones y ayuda a agilizar el proceso de reelaboración.

Figura 2: Flujos de trabajo de muestra para devoluciones, reparaciones, reembolsos y reemplazos

3. Recopilación de datos e informes

Un sistema sólido de gestión de retrabajo debe incluir la recopilación de datos y la presentación de informes. Como mínimo, las empresas deben realizar un seguimiento de los siguientes puntos de datos:

- Tipo de RMA: Identifique si se trata de una devolución, reparación, reembolso, reemplazo, reparación en garantía, etc.

- Motivo de RMA: realice un seguimiento del motivo de la devolución, ya sea por un defecto, un pedido incorrecto u otros problemas.

- Defectos: Registre los defectos específicos para identificar patrones.

- Tiempo de respuesta: Mida cuánto tiempo lleva el proceso de reelaboración de principio a fin.

- Costos: realice un seguimiento de los costos directos e indirectos asociados con el retrabajo, incluida la mano de obra, los materiales, el envío y los gastos generales.

La recopilación de estos datos permite a las empresas realizar análisis de causa raíz, identificando problemas recurrentes y áreas donde se pueden realizar mejoras en los procesos. Estos datos también ayudan a monitorear el estado general del proceso de retrabajo, asegurando que las tasas de retrabajo sigan siendo manejables y que la rentabilidad no se vea erosionada.

Implementación de mejores prácticas con un verdadero ERP de fabricación

La gestión eficaz del retrabajo requiere algo más que un conjunto de mejores prácticas: exige un enfoque unificado que abarque todo el sistema y que integre todos los aspectos del negocio en una única plataforma. Una verdadera plataforma de fabricación unificará todos los departamentos y procesos de una empresa de fabricación y tendrá la profundidad de la funcionalidad para navegar específicamente por los puntos débiles de los fabricantes de arneses de cables que se enfrentan a retrabajos. Este nivel de integración garantiza que la información fluya sin problemas entre los equipos, agilizando la comunicación y reduciendo las ineficiencias que a menudo surgen de sistemas inconexos.

Un verdadero sistema ERP de fabricación, como Cetec ERP, será capaz de incorporar todos los departamentos relacionados con los RMA (gerentes de programa, calidad, ingeniería, producción, contabilidad) y proporcionar la profundidad y funcionalidad de nicho que es, en última instancia, específica y única para fabricantes por contrato.

Con una solución ERP integral, los fabricantes pueden automatizar y realizar un seguimiento de todas las transacciones clave relacionadas con el retrabajo, como RMA, órdenes de retrabajo y notas de crédito. Un sistema centralizado permite visibilidad en tiempo real, lo que permite a los gerentes monitorear el progreso y tomar decisiones informadas. También garantiza que los datos sean coherentes y accesibles en toda la organización, minimizando el riesgo de errores y mejorando la eficiencia general.

El sistema ERP adecuado no solo gestiona el retrabajo: ayuda a los fabricantes a identificar patrones, reducir defectos y mejorar continuamente los procesos a través de conocimientos basados en datos. Al capturar métricas detalladas sobre los tipos de RMA, tendencias de defectos, tiempos de respuesta y costos, los fabricantes pueden realizar análisis de causa raíz e implementar acciones correctivas, reduciendo la repetición del trabajo con el tiempo y mejorando la calidad del producto.

Sistemas como Cetec ERP permiten a los fabricantes integrar la gestión del retrabajo en sus procesos principales, reducir costos y mejorar la calidad del producto, ayudando a las empresas no sólo a gestionar el retrabajo sino también a prosperar en un mercado competitivo.

Conclusión

El retrabajo es una realidad en el ensamblaje de cables y mazos de cables, pero no tiene por qué ser costoso. Al adoptar flujos de trabajo estructurados, integrar la gestión del retrabajo en el proceso de producción más amplio y utilizar datos para impulsar la mejora continua, los fabricantes pueden minimizar el impacto del retrabajo en su rentabilidad y reputación. La clave es la coherencia, la transparencia y el compromiso de utilizar el retrabajo como una oportunidad para aprender y crecer, en lugar de una fuente de frustración y pérdida.