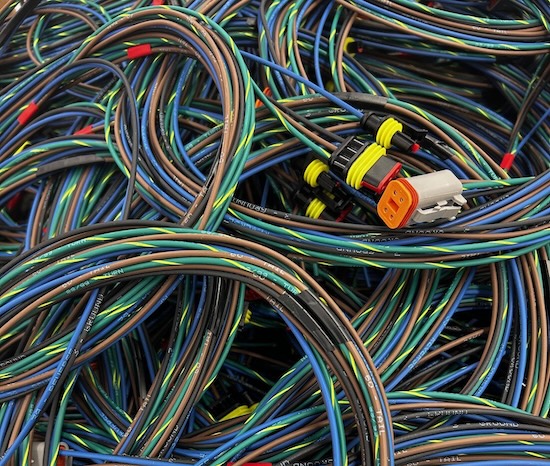

El dicho “los mejores planes a menudo salen mal” tiene especial importancia en el complejo y dinámico mundo de la fabricación de mazos de cables. Los desafíos imprevistos, las demandas cambiantes de los clientes y las complejidades del proceso de producción requieren un delicado equilibrio entre control y flexibilidad. Por un lado, es absolutamente fundamental cumplir con especificaciones estrictas. Cada proceso, cada máquina, cada componente debe funcionar en perfecta sincronización, produciendo productos que cumplan con especificaciones precisas, a tiempo y dentro del presupuesto. Por otro lado, la propia naturaleza de la fabricación exige la capacidad de evolucionar y adaptarse constantemente. La fabricación no es estática. Sucede lo inesperado y los cronogramas de producción deben ajustarse en tiempo real. Entonces, ¿cómo reconciliamos estas fuerzas aparentemente opuestas? ¿Cómo mantenemos el control que requerimos para la calidad y al mismo tiempo adoptamos la flexibilidad que exige la fabricación actual de mazos de cables?

Si bien un control estricto garantiza coherencia y eficiencia, la flexibilidad es esencial para satisfacer las expectativas de los clientes. Sin embargo, los clientes suelen sentirse decepcionados cuando este acto de equilibrio conduce a estimaciones infladas y plazos de entrega inciertos. Para los fabricantes, existe una desventaja adicional: si bien el control proporciona consistencia, sofoca la espontaneidad y la adaptación. De manera similar, si bien la flexibilidad permite la personalización, se corre el riesgo de sacrificar la eficiencia y la calidad. Cerrar la brecha requiere un enfoque estratégico. La mayoría de los fabricantes de mazos de cables aprovechan algún tipo de tecnología o solución de software avanzada para obtener visibilidad en tiempo real de las operaciones, lo que les permite tomar decisiones basadas en datos y adaptarse rápidamente a las condiciones cambiantes. Este enfoque moderno fomenta un entorno dinámico donde coexisten el control y la flexibilidad. Esta solución puede parecer sencilla, pero en la práctica puede resultar más compleja.

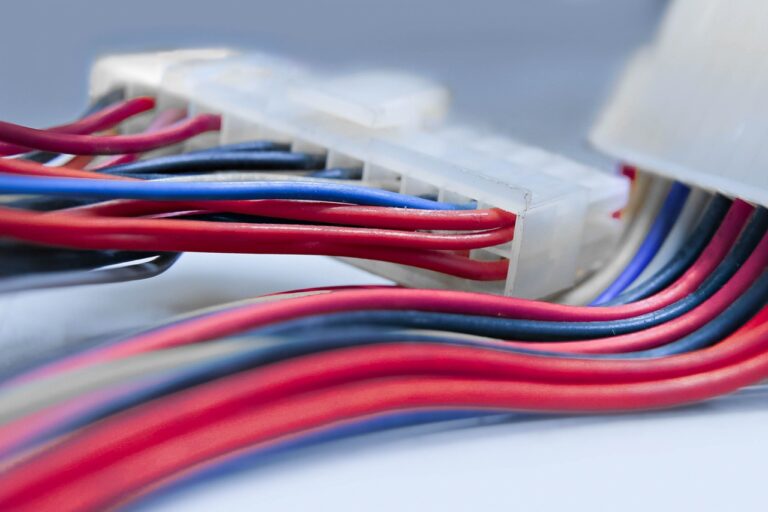

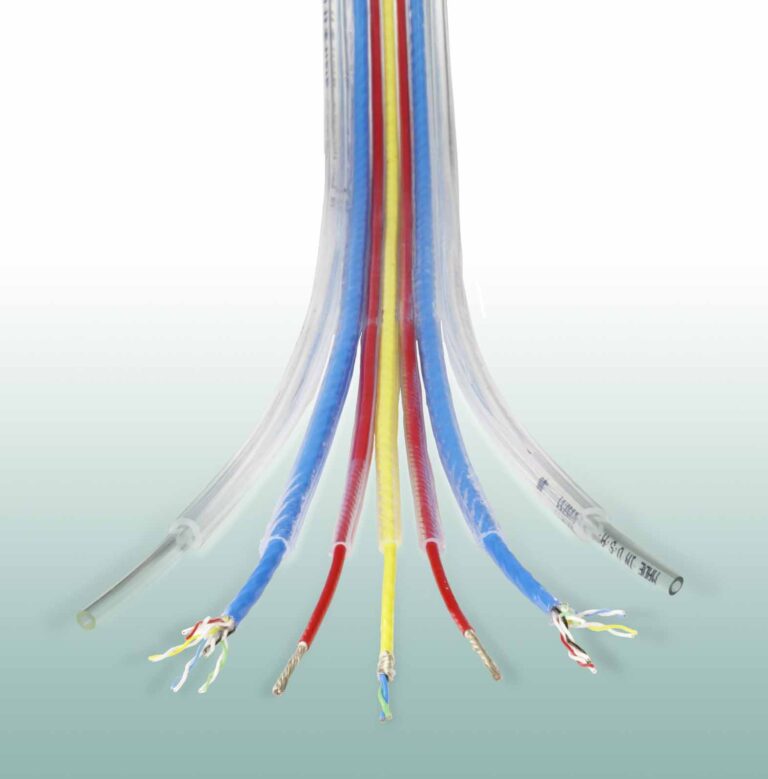

En la fabricación de mazos de cables, un enfoque único para todos simplemente no es suficiente. El proyecto de cada cliente presenta un rompecabezas único lleno de cables con requisitos de engarzado específicos, colores o quizás configuraciones de conectores no estándar. Los desafíos de cada cliente también son únicos y exigen un alto nivel de adaptabilidad por parte de los fabricantes.

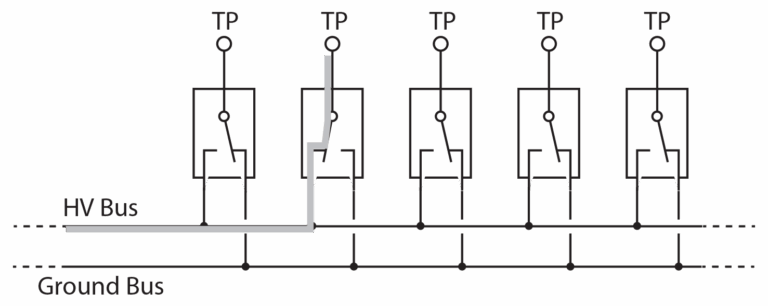

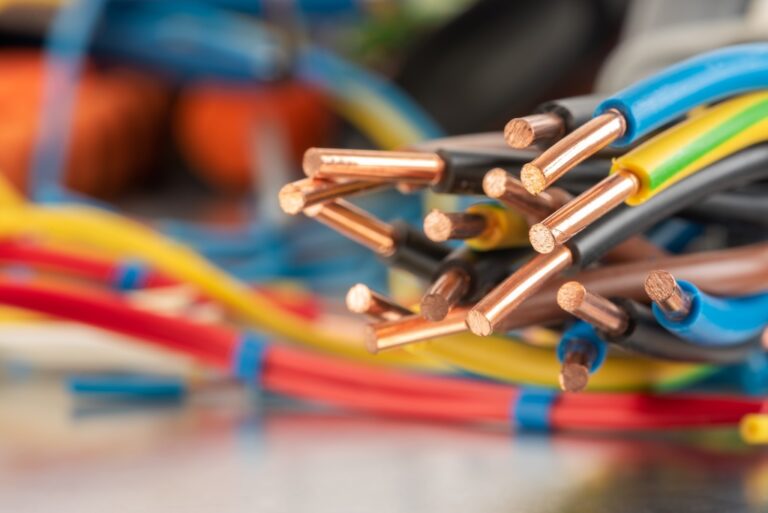

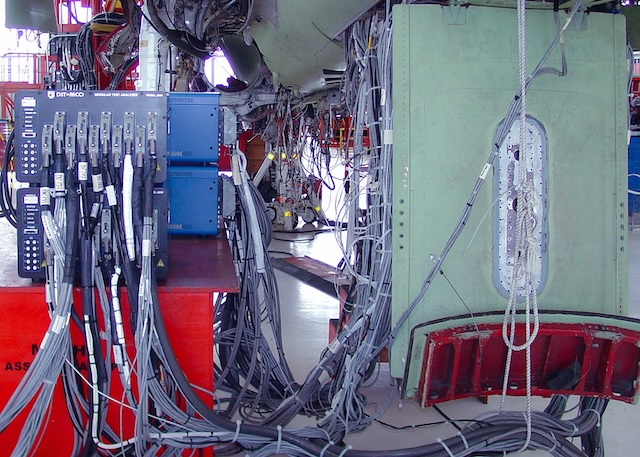

Varios de los desafíos más comunes se pueden encontrar en el proceso de creación de kits. Este paso implica preparar los cables, conectores y componentes necesarios para el montaje. El proceso suele ser manual, lo que genera ineficiencias y desperdicios. Es esencial calcular con precisión las longitudes de los cables, ya que incluso las discrepancias menores pueden generar material de desecho. Además, el seguimiento del inventario se vuelve complejo debido a la naturaleza del proceso de corte, que genera desperdicios que a menudo no se contabilizan. Esto puede provocar escasez y retrasos en la producción. Además, el equipamiento para requisitos específicos del cliente añade otra capa de complejidad. Las diferentes especificaciones de embalaje y etiquetado para cada pedido aumentan aún más la posibilidad de errores.

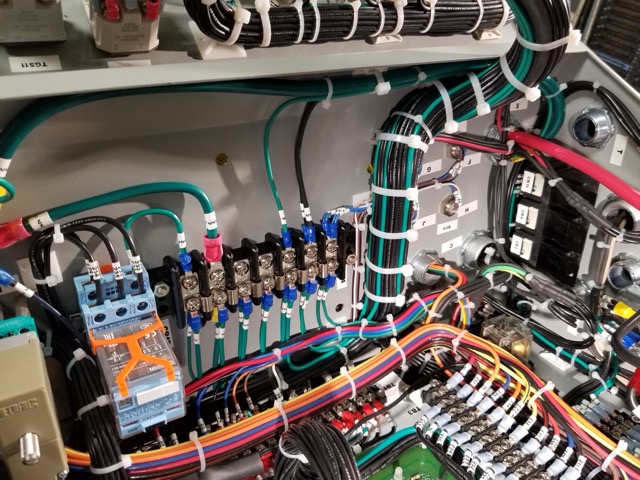

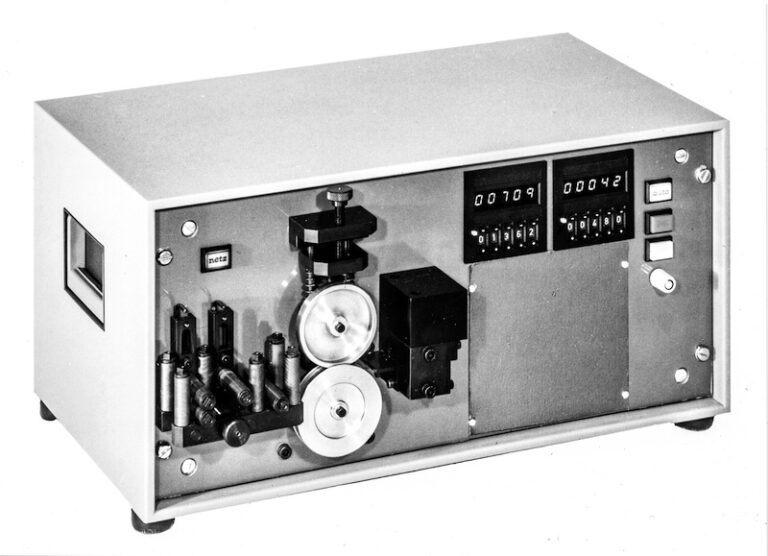

Otra ineficiencia común que resulta en desechos costosos se puede encontrar en el proceso de bobinado del alambre. Cuando se extrae alambre de un carrete para cortarlo y ensamblarlo, inevitablemente se desperdicia una parte debido al proceso de corte. Estos residuos, a menudo no contabilizados, pueden dar lugar a cálculos inexactos del uso de materiales. Por ejemplo, un pedido de diez cables de 10 pies podría requerir más de 100 pies de material debido a los desechos y desechos de corte. Esta discrepancia puede provocar escasez y alterar los programas de producción. Todo esto subraya la naturaleza manual de la producción de mazos de cables. A diferencia de otras industrias que dependen en gran medida de la automatización, el ensamblaje de mazos de cables sigue dependiendo en gran medida del trabajo humano. Un solo error puede inutilizar todo un arnés. Las instrucciones de trabajo detalladas son clave para mitigar el error humano en estas situaciones. Los operadores necesitan una guía clara, paso a paso, que incluya ayudas visuales, para ejecutar sus tareas con precisión.

Las complejidades inherentes a los procesos de creación de kits, colas y pruebas resaltan la necesidad de un sistema que maneje todo: un sistema capaz de gestionar detalles intrincados, minimizar el error humano y adaptarse a la naturaleza dinámica de la industria de mazos de cables.

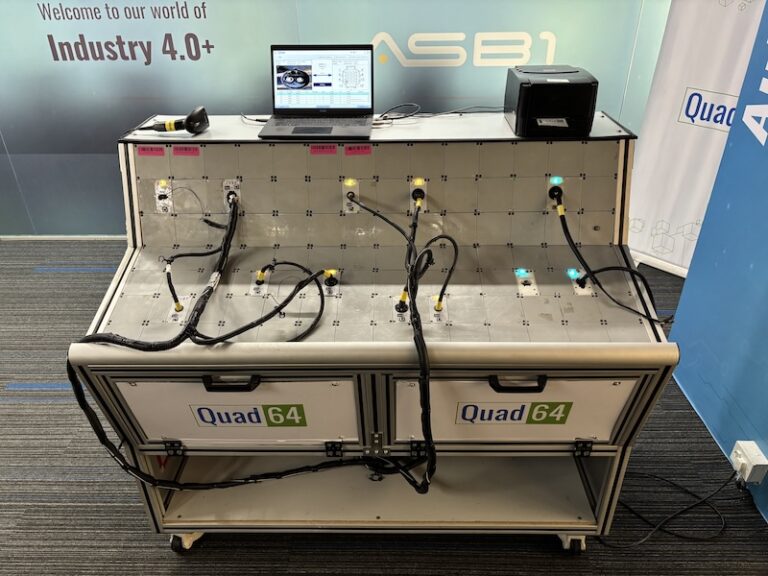

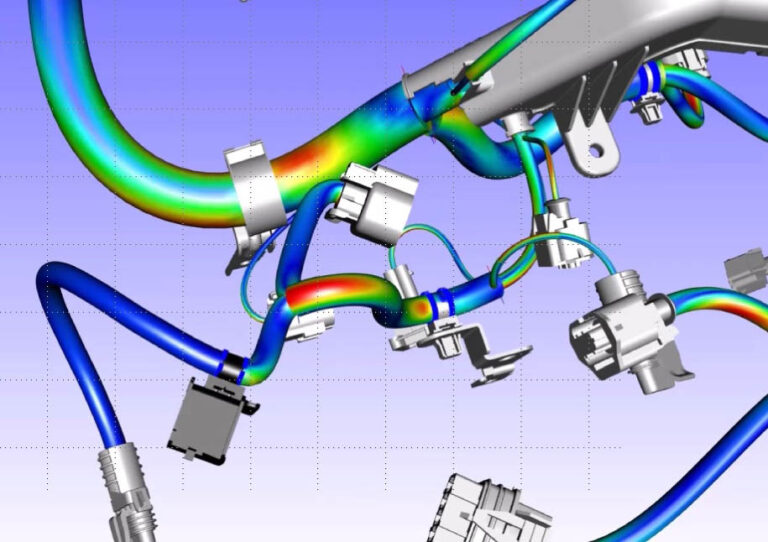

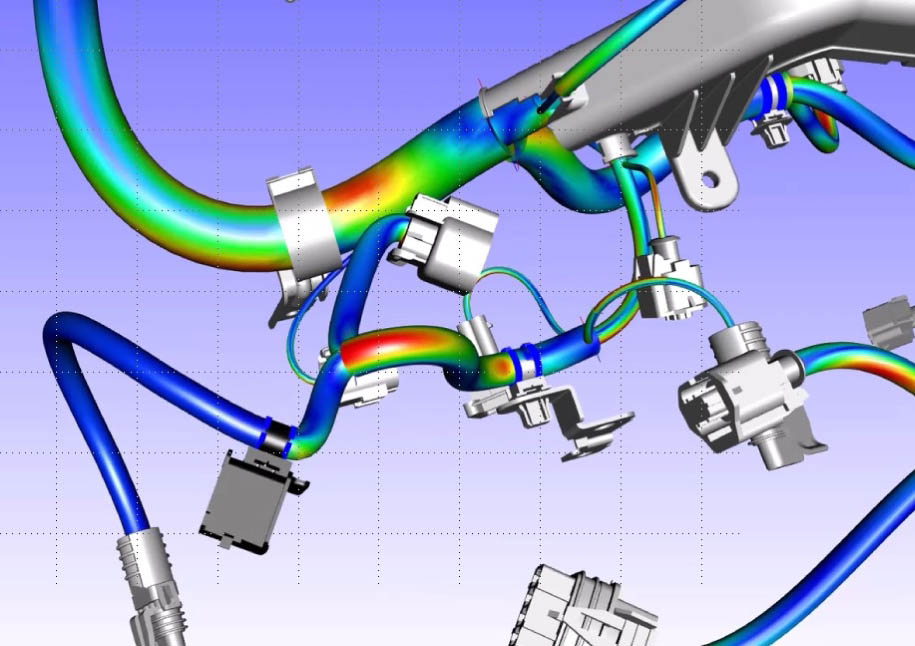

“Quantum logra el equilibrio perfecto entre control y flexibilidad”, dice Kristin McLane, presidenta de CIMx Software. Quantum es una de las soluciones de software más innovadoras de la industria de mazos de cables, desarrollada para optimizar los procesos de producción y eliminar la posibilidad de errores humanos en la fabricación. McLane continúa: “Al automatizar tareas y realizar un seguimiento meticuloso de los datos de producción en tiempo real, Quantum proporciona la precisión y el control que los fabricantes necesitan para gestionar el inventario y reducir los residuos, al tiempo que ofrece la flexibilidad para satisfacer las diversas demandas de los clientes”. Para enfatizar su punto, señala que Quantum puede convertir el dibujo de un cliente en una realidad traduciendo ese esquema en pasos prácticos.

A pesar de todos estos beneficios, la transformación digital en la industria de mazos de cables puede generar aprensión. Los flujos de trabajo establecidos desde hace mucho tiempo pueden resultar cómodos y familiares, lo que genera resistencia al cambio. Las preocupaciones sobre el costo de implementación, así como las posibles interrupciones en la producción, pueden generar renuencia a adoptar nuevas tecnologías. Los expertos contrarrestan estos argumentos señalando que la inversión inicial en software como Quantum se ve compensada por los beneficios a largo plazo, como la reducción del desperdicio, la mejora de la eficiencia y los tiempos de respuesta más rápidos. Además, es probable que un sistema bien implementado minimice las interrupciones al optimizar la comunicación y automatizar los procesos de rutina. Los líderes de la industria coinciden abrumadoramente en que el futuro de la fabricación de mazos de cables es digital.

Los fabricantes saben que la flexibilidad es más que simplemente adaptarse a los cambios de última hora. Abarca apoyar a los empleados que llevan a cabo los pasos manuales en los procesos cultivando una cultura de mejora continua. De manera similar, el control no es lo mismo que la microgestión. Se trata de tener la previsión para anticipar posibles desafíos. Al adoptar una solución de software avanzada como Quantum, los fabricantes de mazos de cables pueden adoptar un enfoque holístico que equilibre estos elementos y los prepare para cuando los planes mejor trazados salgan mal.

Acerca de CIMx:

Patrick Vaughn es periodista digital en CIMx Software. Con una trayectoria de 28 años resolviendo desafíos de fabricación complejos, CIMx creó Quantum para proporcionar un control flexible a los fabricantes modernos. Para obtener más información sobre CIMx y Quantum, visite www.cimx.com o llame al 513-248-7700. Comuníquese con el autor en [email protected]