Por Joe Tito, Wiring Harness News

Un par de veces al año, TE Connectivity abre sus puertas a la prensa especializada para las Jornadas de Tecnología de Medios, una especie de laboratorio abierto donde editores y periodistas pueden observar entre bastidores las tecnologías en desarrollo en el mundo de las interconexiones, los sensores y las herramientas de aplicación. Para quienes cubrimos el procesamiento de cables y el ensamblaje de arneses, es una mina de oro para obtener una perspectiva sobre el futuro de la industria.

En la sesión de este año, tuve la oportunidad de hablar con Stefan Glaser, Director de Gestión de Producto, Nuevas Tecnologías y Estandarización Automotriz de TE Connectivity Germany GmbH, y con Ruediger “Rudi” Ostermann, Vicepresidente y Director de Tecnología de la Unidad de Negocio Automotriz de TE. Nuestra conversación giró en torno a la participación de la empresa en Next2OEM, una ambiciosa iniciativa alemana, apoyada por el gobierno, cuyo objetivo es desarrollar un proceso de producción e instalación de arneses de cableado totalmente automatizado. Es uno de esos proyectos que podría cambiar dónde, cómo y quién fabricará los arneses de cableado del futuro.

Next2OEM: Construyendo un futuro totalmente automatizado

La iniciativa Next2OEM está liderada por Audi y financiada por el Ministerio Federal de Economía y Energía de Alemania. El objetivo es aparentemente simple: hacer realidad el ensamblaje de arneses totalmente automatizado. El proyecto reúne a diez socios —desde fabricantes de equipos originales (OEM) y de arneses hasta especialistas en automatización y proveedores de componentes— y prevé una inversión aproximada de 27 millones de euros a lo largo de tres años.

«El objetivo», explicó Stefan, «es desarrollar un proceso totalmente automatizado de ensamblaje e integración de arneses en el vehículo. Lo que hace único a este proyecto es que no solo trabajamos en teoría. Estamos construyendo el hardware real que funcionará en la planta de Audi en Ingolstadt».

A finales de este año, TE y sus socios esperan iniciar las “semanas de producción de exhibición” en Audi: demostraciones en vivo de celdas de fabricación de arneses automatizadas, capaces de ensamblar e instalar sistemas de cableado directamente en los módulos del vehículo. A partir de ahí, el fabricante evaluará qué procesos están lo suficientemente desarrollados para la producción en serie y cuáles aún requieren mejoras.

¿Por qué llevar la producción de arneses a casa?

Durante décadas, la fabricación de arneses ha sido un proceso laborioso que se realizaba en regiones de bajo coste como el norte de África o Europa del Este, con arneses que se enviaban a miles de kilómetros hasta las plantas de ensamblaje. Este enfoque ya no tiene sentido en un mundo que se enfrenta a perturbaciones geopolíticas, al aumento de los costes laborales y al endurecimiento de las regulaciones sobre el CO₂.

“Hay múltiples factores que impulsan el proceso”, dijo Stefan. “Los fabricantes de equipos originales (OEM) buscan cadenas de suministro más cortas, una huella de carbono menor y la capacidad de reaccionar rápidamente a los cambios de diseño. Pero no se puede simplemente trasladar la producción manual de arneses a un país con costos elevados. Se necesita automatización para que sea viable”.

Si la automatización permite la producción de arneses de cableado directamente junto a la planta de ensamblaje de vehículos, o incluso dentro de ella, cambiará radicalmente la relación entre los fabricantes de equipos originales (OEM) y sus proveedores tradicionales. La fabricación de arneses podría pasar de operaciones en el extranjero a celdas de producción modulares integradas en el ecosistema de ensamblaje de vehículos.

La automatización comienza en el nivel de componente

El papel de TE Connectivity en esta transformación es fundamental. Como uno de los dos proveedores de conectores del proyecto (junto con Kostal), TE es responsable de garantizar que los componentes estén diseñados para facilitar la automatización.

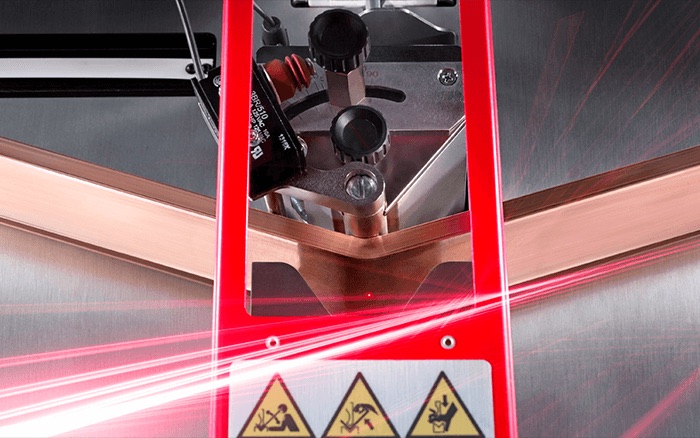

«Nos centramos en fabricar conectores que los robots puedan sujetar, orientar e insertar de forma fiable», señaló Stefan. «Por primera vez, estamos estandarizando la geometría de los conectores específicamente para procesos automatizados, desde el proveedor hasta la integración en el vehículo».

Como lo expresó Stefan en el comunicado oficial de TE: «No solo pensamos en términos de rendimiento eléctrico, sino también en cadenas de procesos automatizadas». Es una afirmación aparentemente simple que refleja un cambio profundo. Para TE, se trata de diseñar componentes que puedan sobrevivir y prosperar en un entorno de producción automatizado.

Un ecosistema cambiante

El director de tecnología, Rudi Ostermann, enfatizó que la automatización no es nueva para TE. “En otras unidades de negocio, como la de electrodomésticos, ya realizamos subconjuntos mediante automatización”, afirmó. “Los requisitos difieren, pero la filosofía es la misma: la automatización se convierte en un factor diferenciador”.

Él prevé un futuro en el que la estructura tradicional de la industria de los arneses de cableado evolucione hacia un ecosistema más integrado. «Algunos arneses podrían dejar de producirse en países con mano de obra barata como el norte de África o Asia», afirmó Rudi. «Podrían producirse directamente en la puerta del fabricante de equipos originales (OEM), o incluso dentro de la propia planta».

Vehículos definidos por software y arquitecturas modulares

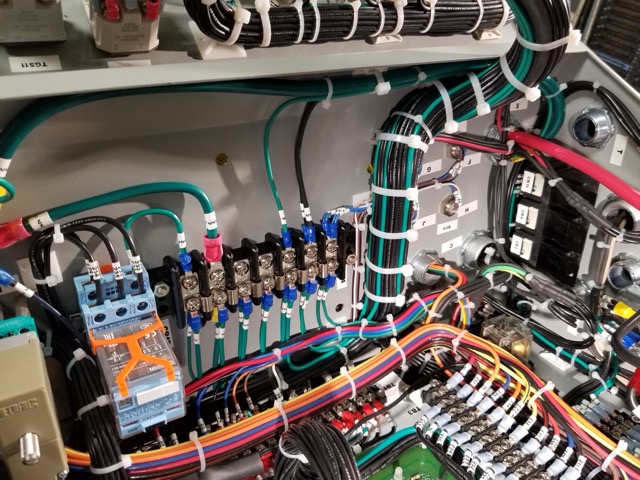

El arnés de cableado, considerado durante mucho tiempo un mal necesario, se ha convertido en un cuello de botella en el diseño de vehículos. Los coches actuales llevan kilómetros de cables, cientos de conectores y una serie de módulos de control que dificultan las actualizaciones de software. Aquí es donde entra en juego el vehículo definido por software: una nueva arquitectura basada en controladores zonales y secciones modulares de arnés.

“Este cambio arquitectónico hace que la automatización sea mucho más práctica”, explicó Rudi. “Si se corta el arnés en piezas más pequeñas, los robots pueden manejarlo. Los arneses de tamaño completo son increíblemente complejos, pero las arquitecturas zonales cambian esa ecuación”.

Stefan agregó: “Tenemos la suerte de que muchos cambios paralelos (arquitectura, automatización y requisitos de calidad) avanzan todos en la misma dirección”.

Una redefinición de la industria del arneses

A medida que estas nuevas arquitecturas se consolidan, los proveedores tradicionales de arneses se enfrentan a una posible crisis de identidad. «Hoy en día, su modelo de negocio se basa en la gestión de la complejidad», afirmó Stefan. «Construyen miles de arneses únicos a mano, a menudo con lotes de una sola unidad. Esto no es sostenible cuando entra en escena la automatización».

Si los arneses de cableado se vuelven más simples, modulares y de producción local, la ventaja de las regiones con alta mano de obra y bajos costos disminuye. «Las células de producción podrían ubicarse directamente en el OEM o en los proveedores de módulos», continuó Stefan. «Esto podría significar que la separación tradicional entre el fabricante de arneses y el fabricante de automóviles desaparecería».

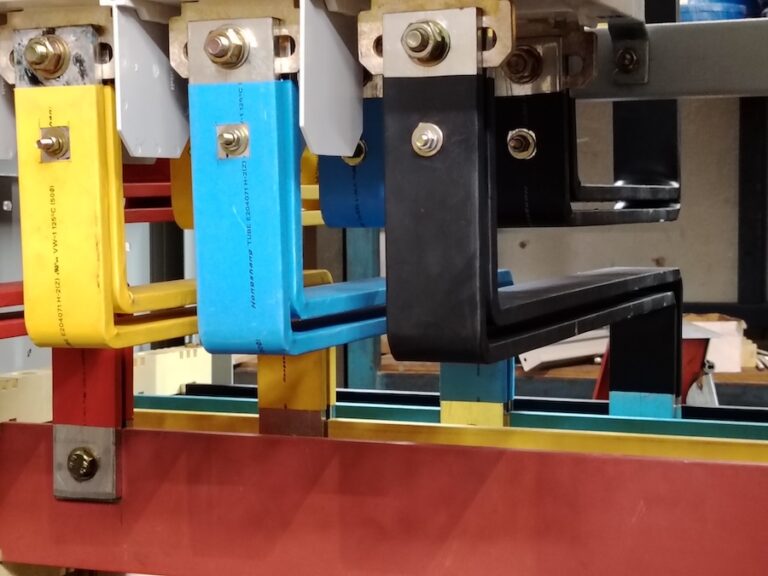

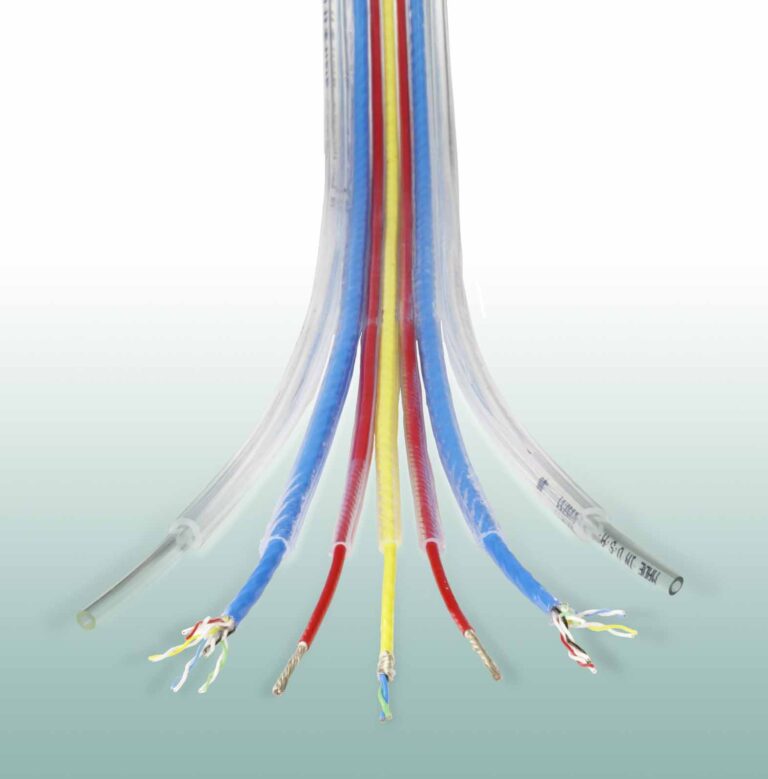

Diseño de conectores listos para la automatización

Desarrollar conectores para la automatización no se trata simplemente de ajustar diseños existentes. Los robots no tienen la precisión de un operador humano, por lo que cada interfaz debe considerar la estabilidad del agarre, los ángulos de inserción y la compensación de tolerancias. «Un pequeño fallo en una pinza puede detener todo el proceso automatizado», explicó Stefan.

Un buen ejemplo se encuentra en la construcción modular de vehículos, como los llamados conceptos “sin caja”, donde grandes módulos del vehículo se cablean en paralelo y posteriormente se unen. “Si el cableado se realiza por módulos desde el principio”, explicó Stefan, “se necesitan conectores que toleren una desalineación significativa al unirlos”.

Estos requisitos de diseño se extienden más allá de las carcasas de los conectores e incluyen elementos como soportes, sellos, bridas y empalmes, todos los cuales deben admitir una manipulación e instalación automatizadas.

Un efecto dominó industrial más amplio

Si bien Next2OEM es una iniciativa automotriz, sus implicaciones se extienden a diversas industrias. Los conectores compatibles con la automatización y los principios de diseño compatibles con robots migrarán inevitablemente a los sectores industrial, aeroespacial y de maquinaria pesada.

Mencioné al equipo de TE que incluso los pequeños productores de arneses en Norteamérica están adoptando la automatización. Un fabricante mediano cerca de las instalaciones de TE en Pensilvania invirtió recientemente una cantidad de seis cifras en equipos de automatización, algo impensable hace dos décadas para una operación de 20 personas. “Vemos la misma tendencia en todas partes”, dijo Rudi. “La producción de alta variedad y bajo volumen está empezando a adoptar la automatización, y es precisamente ahí donde estas tecnologías tendrán el mayor impacto”.

No hay una solución única, y ese es el punto

“A pesar del optimismo en torno a la automatización, no habrá un camino universal hacia adelante”, dijo Rudi. “Algunos hablan de desempaquetado y cables planos; otros se centran en la modularidad o los diseños de arneses híbridos. Lo importante es que TE participa en todas estas direcciones”.

Independientemente de si la próxima revolución en el cableado automotriz proviene de Ingolstadt o de Silicon Valley, TE pretende ser parte de la base.

El camino por delante

El proyecto Next2OEM culminará a principios de 2026, pero para TE no es un punto final, sino un campo de pruebas. La geometría del conector de la compañía, preparada para la automatización y estandarizada para la manipulación robótica, influirá casi con toda seguridad en las futuras normas de la industria.

“Con su avanzado nivel de preparación para la automatización robótica”, afirmó Stefan, “esta innovadora interfaz de pinza tiene el potencial de establecer un nuevo estándar en la industria”.

Durante décadas, el cableado ha sido una maraña indispensable de complejidad, una de las pocas islas restantes de trabajo manual en un mundo por lo demás automatizado. Next2OEM sugiere que incluso esta isla podría tener los días contados. Y TE Connectivity, con su profunda experiencia en componentes y conocimientos de automatización, está ayudando a trazar el camino hacia ese nuevo continente.