Presentado por Robert McClelland, Director de Tecnologías Avanzadas, América del Norte, One Mobility – AutoKabel

En la Conferencia de Arneses Eléctricos Automotrices y EDS celebrada en Dearborn, Michigan, Robert McClelland, Director de Ingeniería para Norteamérica de One Mobility (anteriormente AutoKabel), presentó una perspectiva convincente sobre cómo las tecnologías de aluminio y barras colectoras están transformando la distribución eléctrica. Su charla, “Materiales Eficientes en la Distribución Eléctrica: Aluminio y Barras Colectoras”, examinó la transición del cableado tradicional de cobre a barras colectoras de aluminio ligeras, moldeables y térmicamente eficientes, que están adquiriendo cada vez mayor relevancia en sistemas de baja y alta tensión.

Del cable a la barra colectora

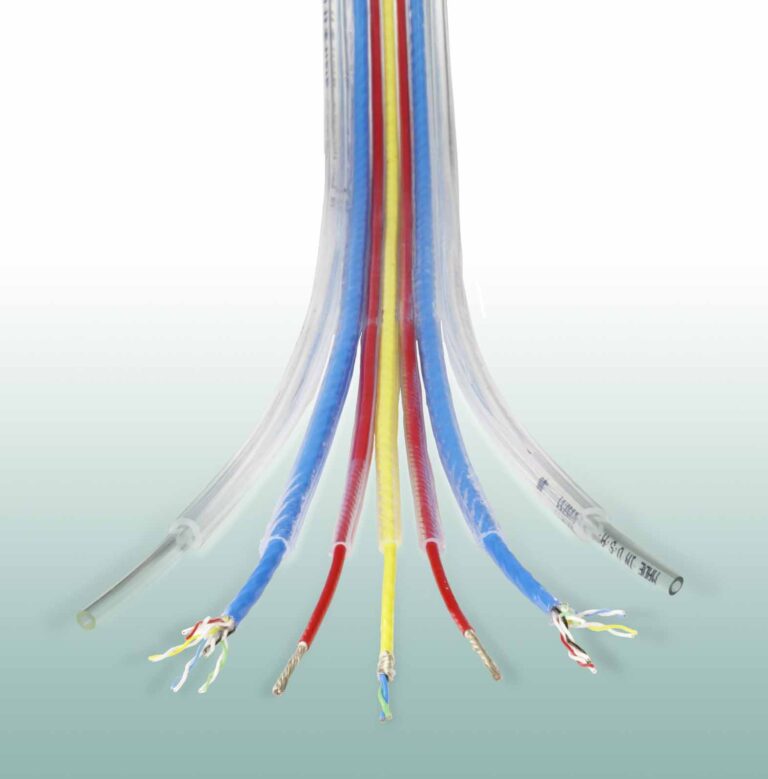

La incursión de One Mobility en el mundo de los conductores de aluminio comenzó en el año 2000, cuando introdujo cables de aluminio para la batería trasera del Volkswagen Phaeton. El objetivo era reducir tanto la masa como el coste, pero la menor conductividad del aluminio requería una sección transversal aproximadamente un 60 % mayor para alcanzar la misma capacidad de corriente que el cobre. Esto planteó nuevos retos de empaquetado y, en última instancia, impulsó el desarrollo de barras colectoras semirrígidas extruidas como una solución de nueva generación.

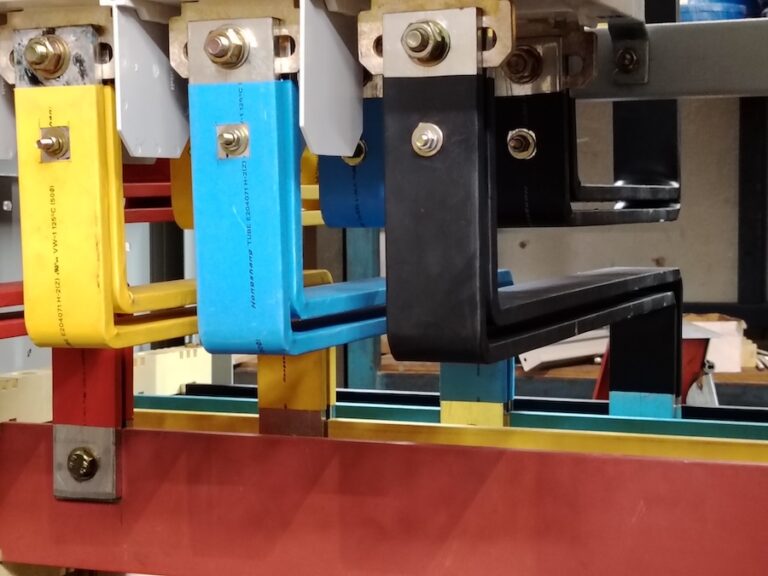

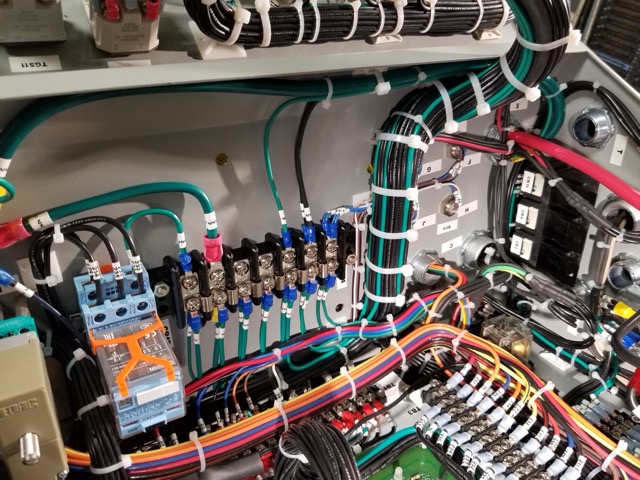

A diferencia de las barras colectoras rígidas estampadas que se suelen asociar con la distribución eléctrica, las barras colectoras de aluminio conformadas en 3D de One Mobility son productos en bobina que se producen utilizando las mismas líneas de extrusión y materiales de aislamiento que los cables tradicionales, generalmente PVC, PA-12 o silicona. El resultado es un producto híbrido único que se comporta como “80 % barra colectora, 20 % cable”, combinando rigidez en los ejes X e Y con una mínima flexibilidad en el eje Z. Esta combinación de rigidez y flexibilidad simplifica la instalación en el OEM, requiriendo a menudo menos elementos de fijación y menos espacio para el montaje.

La ventaja del aluminio

McClelland ilustró las ventajas de la transición de un cable redondo a una barra colectora plana con un ejemplo de 80 mm². En condiciones ambientales y de corriente idénticas, la barra colectora logró una reducción de masa del 20 % y una disminución apreciable del aumento de temperatura gracias a su mayor superficie y características de disipación de calor. El resultado neto es una mayor capacidad de corriente y una mayor eficiencia del sistema, incluso al comparar aluminio con aluminio.

A medida que la demanda eléctrica continúa creciendo con la electrificación, la automatización y los sistemas avanzados de asistencia al conductor, el equilibrio de masa, la gestión térmica y la eficiencia del empaquetado cobran cada vez mayor importancia. «El empaquetado, la capacidad de corriente y el ensamblaje en planta se benefician de la tecnología de barras colectoras», observó McClelland, enfatizando que las ventajas del aluminio en cuanto a costo y peso siguen siendo un factor clave para su adopción en múltiples fabricantes de equipos originales (OEM).

Tecnologías de fabricación y unión

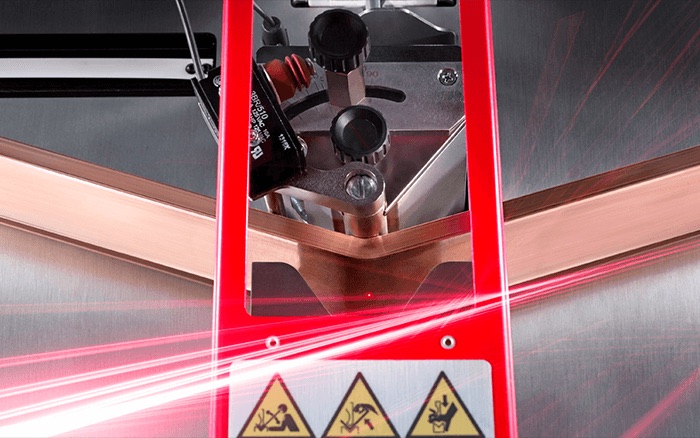

Dado que la mayoría de los productos conformados en 3D de One Mobility utilizan aluminio puro para una conformabilidad óptima, las conexiones atornilladas tradicionales no son adecuadas debido al potencial de fluencia a largo plazo del material del núcleo en su estado recocido. En su lugar, la empresa emplea terminaciones soldadas para garantizar uniones duraderas y estables.

La piedra angular del negocio de barras colectoras de One Mobility es su experiencia en métodos de unión: soldadura por fricción, soldadura ultrasónica, soldadura por resistencia y soldadura láser, cada uno seleccionado para geometrías y condiciones de carga específicas. Con más de 25 años de experiencia en soldadura de aluminio, ya sea para materiales similares o diferentes, uniones superpuestas o soldaduras a tope, One Mobility cuenta con la tecnología de soldadura adecuada.

A medida que aumentan los volúmenes de producción, One Mobility continúa invirtiendo en automatización. McClelland compartió imágenes de celdas de fabricación totalmente automatizadas capaces de convertir conductores de aluminio en bobinas en conjuntos terminados, empaquetados y listos para su envío. Esta automatización garantiza una calidad y eficiencia constantes, factores clave a medida que los fabricantes de equipos originales (OEM) avanzan hacia mayores volúmenes de plataformas electrificadas.

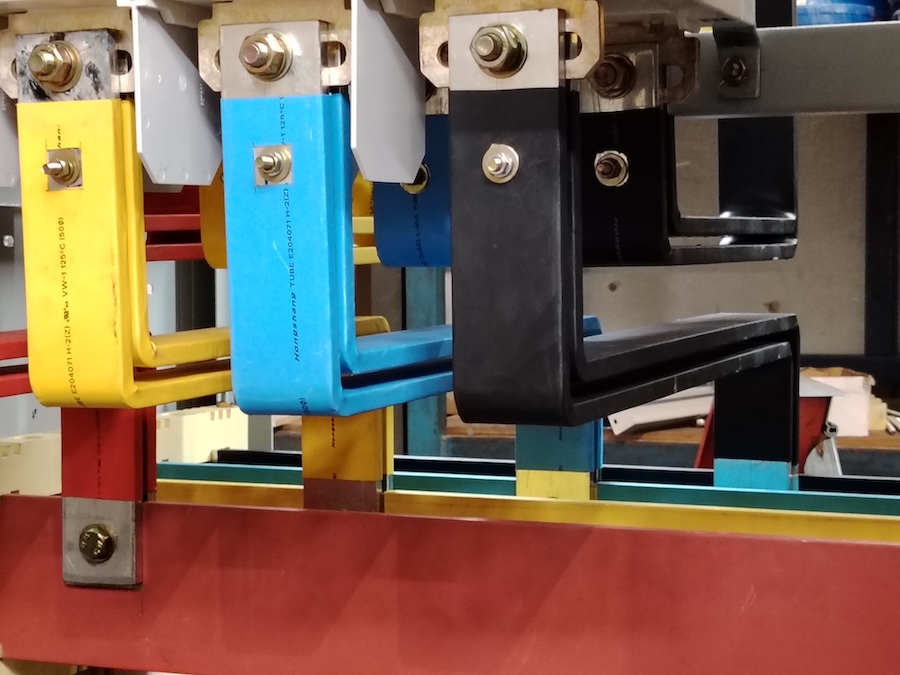

Expansión de 12 voltios a alto voltaje

Los primeros programas de barras colectoras de la compañía servían para arquitecturas tradicionales de 12 voltios, con una longitud que solía ser de cuatro a cinco metros de adelante hacia atrás. Hoy en día, las barras colectoras de One Mobility son componentes esenciales en sistemas de baterías de alto voltaje y también en aplicaciones de carga de CC. En los paquetes de vehículos eléctricos modernos, las barras colectoras varían desde unos pocos cientos de milímetros hasta más de dos metros y deben equilibrar la conductividad eléctrica, la gestión térmica y la estabilidad mecánica.

Algunos fabricantes de equipos originales (OEM) ya han adoptado las barras colectoras de aluminio para uso en alta tensión, mientras que otros están evaluando la medida. McClelland señaló que este cambio introduce nuevas consideraciones, como la propagación térmica, las estrategias de refrigeración y la compatibilidad con el ensamblaje automatizado.

Habilitación de nuevas arquitecturas de sistemas

Más allá de las mejoras a nivel de componentes, McClelland invitó a la audiencia a considerar cómo la tecnología de barras colectoras podría permitir arquitecturas eléctricas vehiculares más eficientes. A medida que los arneses de cableado se expanden con el aumento del contenido eléctrico, surgen oportunidades para simplificar la distribución de energía, reduciendo al mismo tiempo el uso de cobre y la complejidad del arneses.

Un concepto, conocido como “columna vertebral energética”, prevé una ruta de distribución de energía centralizada que recorre el vehículo con fusibles localizados o módulos de fusibles electrónicos inteligentes en nodos clave. Este enfoque puede reducir el tamaño y la complejidad de los arneses de derivación. Para sistemas que requieren redundancia, como redes autónomas o críticas para la seguridad, una arquitectura en anillo puede proporcionar tolerancia selectiva a fallos sin duplicar sistemas de cableado completos.

Un ejemplo temprano de este enfoque se desarrolló para un superdeportivo de fibra de carbono, donde una red eléctrica central y una estrategia de conexión a tierra integrada proporcionaron una distribución eficiente a la vez que minimizaban el peso general.

Elegir el material adecuado

Al concluir su presentación, McClelland resumió las ventajas y desventajas de las tecnologías actuales de barras colectoras. Las barras colectoras laminadas siguen siendo rentables para secciones cortas y flexibles que requieren curvas cerradas. Las barras de cobre estampadas son ideales para formas más pequeñas y complejas o donde se requiere una alta rigidez. Para tramos más largos o secciones transversales mayores, las barras colectoras de aluminio conformadas en 3D ofrecen la mayor ventaja, combinando una masa reducida con un rendimiento térmico y de empaquetado superior.

La clave, enfatizó, es considerar la tecnología de barras colectoras y uniones desde el principio del proceso de desarrollo del vehículo. La colaboración temprana entre los proveedores de arneses, los proveedores de barras colectoras y los fabricantes de equipos originales (OEM) puede ayudar a optimizar el enrutamiento, el ensamblaje y el costo del sistema desde el principio.

Acerca del orador

Robert McClelland es Director de Tecnologías Avanzadas para Norteamérica en One Mobility. Con más de 25 años de experiencia en el sector automotriz, incluyendo General Motors, AutoKabel y ahora OneMobility, ha desempeñado funciones clave en el desarrollo de vehículos y sistemas de calidad. McClelland es Licenciado en Ingeniería Mecánica y tiene un MBA Ejecutivo. En One Mobility, colabora con fabricantes de equipos originales (OEM) globales para reducir el volumen y los costos en la distribución de energía eléctrica mediante la adopción de tecnologías de aluminio, combinando su experiencia técnica con liderazgo estratégico en el sector automotriz.

Acerca de One Mobility – AutoKabel

One Mobility – AutoKabel es un proveedor global de sistemas ligeros de distribución eléctrica que ofrece soluciones avanzadas de barras colectoras y cables para arquitecturas de vehículos de nueva generación. Con una amplia experiencia en ingeniería y una fabricación altamente automatizada, la empresa colabora estrechamente con fabricantes de equipos originales (OEM) y empresas de primer nivel para reducir la complejidad de los sistemas y satisfacer las cambiantes demandas de la movilidad moderna, incluidas las plataformas de vehículos eléctricos.

Cita destacada:

“El empaquetado, la capacidad de corriente y el ensamblaje en planta se benefician de la tecnología de barras colectoras”,Robert McClelland, Director de Tecnologías Avanzadas para Norteamérica, One Mobility – AutoKabel