Una mirada detallada a las herramientas para aplicaciones termorretráctiles de TE

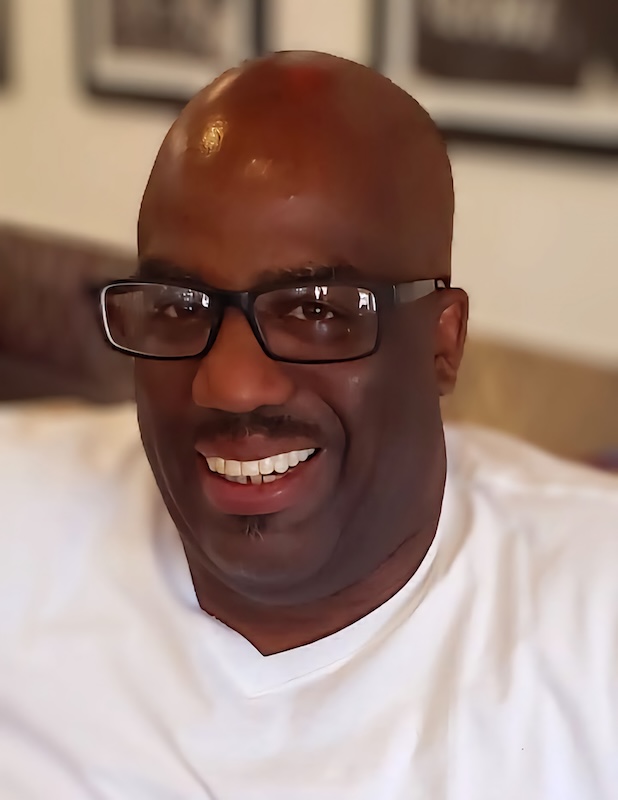

Hemos tenido la suerte de que en los últimos dos años se nos haya brindado acceso a expertos en la materia de TE Connectivity de todo el mundo para analizar sus herramientas automatizadas para la industria de mazos de cables. TE ha estado ocupado actualizando y automatizando su línea de herramientas de aplicación termorretráctiles y nos pusimos en contacto con Narciso Rubia, gerente de producto, herramientas de aplicaciones EMEA en TE para obtener más información.

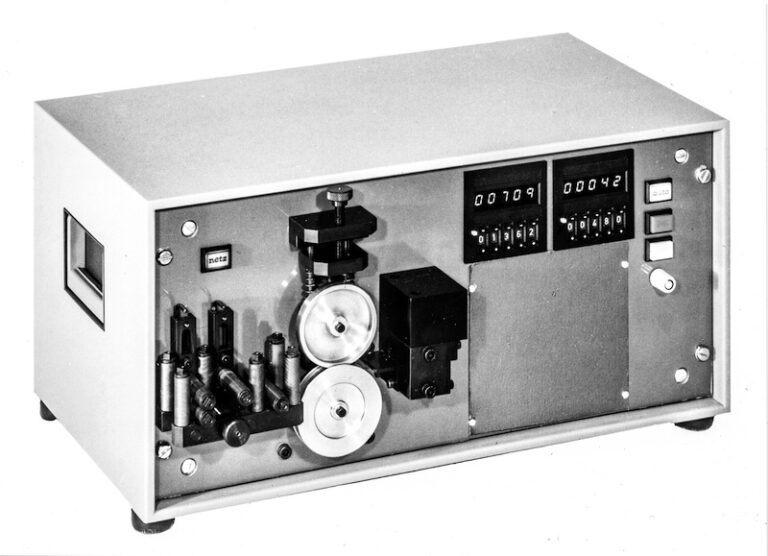

Narciso empezó hablando del procesador RBK X1 (figura 1). Es una máquina procesadora termorretráctil semiautomática. La unidad está diseñada específicamente para sellar uno por uno haces de cables, terminales de empalme y terminales de anillo y es adecuada para entornos de producción de bajo volumen/alta mezcla. Puede manejar una longitud de tubo de 75 mm y un diámetro de tubo de hasta 19 mm. “Lanzamos RBK hace unos años y ahora tenemos un rediseño. El nuevo diseño X1 normalmente está configurado para comunicarse con un soldador ultrasónico. El punto clave es que el cliente puede conectar ambas máquinas entre sí, por lo que justo después de soldar, el X1 recibe los datos automáticamente”.

Figura 1.

El nuevo X1 también tiene un dispositivo de centrado operado por cilindros de aire que posiciona automáticamente el tubo sobre el empalme, para que no quede desalineado. Un motor paso a paso mueve la cámara de calentamiento hacia adelante y hacia atrás para un funcionamiento suave y una función de memoria almacena todas las diferentes configuraciones de procesamiento con las que el cliente puede estar trabajando.

Narciso entonces notó la función de enfriamiento de la máquina. “Después de la contracción, la temperatura del producto ronda los 100°C. El pegamento todavía está líquido y el producto puede desplazarse durante el proceso de endurecimiento. Peor aún, no es seguro tocarlo. Entonces, agregamos un nuevo sistema de enfriamiento. Mantenemos el producto dentro de la máquina durante unos segundos y aplicamos aire frío antes de expulsarlo una vez que la temperatura es segura”.

Otra característica adicional del X1 es la capacidad de procesar empalmes finales. Narciso también señaló que TE tiene un producto de tapa de extremo llamado ES-CAP diseñado específicamente para empalmes de extremo. Dado que la máquina puede manejar tantos tipos diferentes de aplicaciones, como ES-CAP, TE consideró que sus clientes también se beneficiarían de un lector de códigos de barras para identificar la configuración de trabajo específica para el producto que se está procesando. “Esta es una gran parte del rediseño que se exigió a la industria automotriz”. detalló.

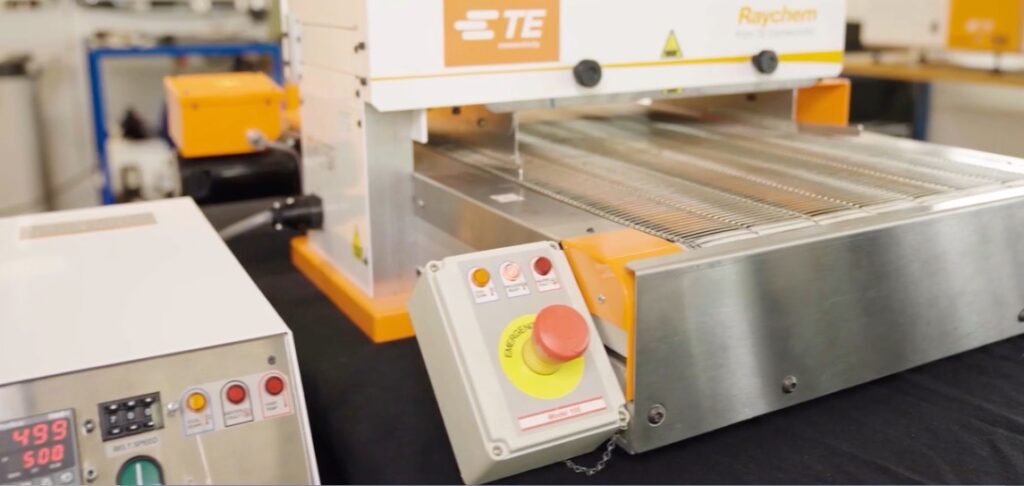

El siguiente nivel de automatización termorretráctil discutido fue el calentador de banda XB 17/19 (figura 2). Es un calentador estilo transportador accionado por correa. “Los productos se van insertando uno a uno de manera continua sobre una cinta, y la máquina va calentando el producto y asegurando que sea expulsado a una temperatura segura”, describió Narciso. “También podemos agregar un dispositivo de centrado como el X1 para asegurarnos de que el tubo esté colocado correctamente. El tiempo de procesamiento es cercano a cero porque el tiempo real es el tiempo de carga. Y puedes cargar muchos tipos diferentes de productos en la máquina”.

El XB 17 es la unidad básica capaz de manejar tubos de 90 mm de longitud y 19 mm de diámetro. La XB 19 está diseñada para la industria automotriz y es capaz de manejar una longitud de tubo de 100 mm con un diámetro de 25. Ambas máquinas tienen memoria y reconocimiento de códigos de barras.

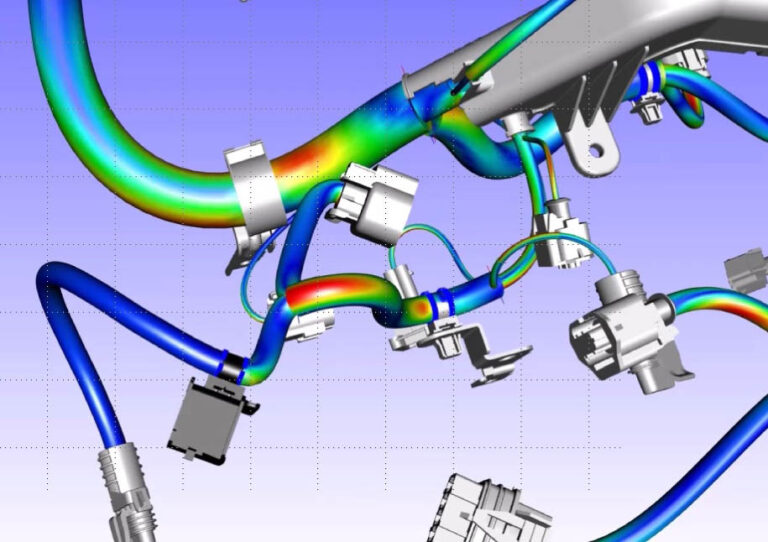

El horno de túnel modelo 105 fue el siguiente producto que Narciso analizó (figura 3). Es otra máquina accionada por correa, pero el túnel abierto y la cama grande la convierten en la herramienta más versátil de la línea termorretráctil de TE al permitir procesar la más amplia variedad de productos simultáneamente. Señaló que dado que los productos se pueden cargar en paralelo en la máquina, la longitud de los tubos que admite es prácticamente ilimitada. El modelo 105 puede manejar un diámetro de tubería de hasta 76,2 mm. “Podemos ajustar la velocidad del proceso para asegurarnos de que el tiempo de calentamiento sea lo suficientemente largo para procesar adecuadamente una amplia variedad de productos. Si tenemos un producto grande, reducimos la velocidad de la cinta y si tenemos un producto más pequeño, podemos pasarlo más rápido”, señaló.

Narciso señaló que en el Modelo 105 también se pueden montar barras colectoras y que se están realizando pruebas para determinar límites de tamaño específicos. También mencionó que la versatilidad del Modelo 105 lo hace ideal para aplicaciones fuera del ámbito de los arneses en muchas otras industrias.

La última máquina que analizamos fue el calentador de lanzadera XS-D1 (figura 4). En lugar de un proceso discreto o impulsado por correa, esta máquina utiliza un proceso de lanzadera donde los artículos se cargan en los accesorios de la máquina y luego se cierran las cubiertas. Luego, el elemento calefactor, o lanzadera, pasa sobre las muestras calentando hasta la configuración programada. La cubierta permanece cerrada hasta que las muestras estén lo suficientemente frías como para manipularlas. Narciso destacó que, dado que puede procesar longitudes de tubos de hasta 250 mm y hasta 70 mm con alta precisión, es ideal para el mercado de la movilidad eléctrica. “Otro punto clave de la máquina es que podemos procesar empalmes en línea y finales. Mientras el operador reduce la velocidad o descarga por un lado, la máquina trabaja por el otro”. Una característica clave de los soportes intercambiables es que simplemente se colocan en la máquina a mano sin ningún mecanismo de atornillado o bloqueo. Las bandejas sólo pueden deslizarse en la posición adecuada asegurando una orientación adecuada.

La configuración estándar XS-D1 está configurada para aceptar una variedad de productos como terminales de anillo, empalmes en línea, empalmes finales y cables HV. “Si el cliente quiere procesar productos específicos, por ejemplo, un terminal de anillo con giro de 45°, podemos personalizar los soportes. Cuando solicitan un accesorio personalizado, recomendamos a los clientes que obtengan el escáner de código de barras opcional”, citó Narciso. Con esta configuración, la máquina escanea el código de barras incrustado en el dispositivo personalizado. Reconoce el tipo de producto e implementa el perfil de calentamiento adecuado. “Así que desarrollamos un sistema bastante inteligente en el que el tiempo de configuración es prácticamente nulo”.

Narciso explicó más sobre por qué el XS-D1 es una herramienta excepcional para los mercados de automoción y movilidad eléctrica. “Algunos clientes automotrices solicitaron un proceso constante para evitar el movimiento de los tubos. La XS-D1 es una máquina estable en el sentido de que el producto no se mueve, sino la fuente de calor. Mientras que con las máquinas XB y Modelo 105, el producto se mueve sobre la cinta mientras la fuente de calor permanece fija”. También señaló que la facilidad de carga del producto le da al XS-D1 una ventaja para la automoción.

Narciso estaba ansioso por hablar sobre una aplicación única para la cual el XS-D1 es ideal. Las ferritas han sido comunes en el mercado de consumo en cables y periféricos de computadora, pero su uso en sistemas de interconexión eléctrica está creciendo (figura 5).

Figura 5: Bloques de ferrita en cable.

Actúan como componentes electrónicos pasivos para absorber o filtrar señales de ruido de alta frecuencia que pueden interferir con el funcionamiento adecuado de dispositivos electrónicos como las computadoras. Esto ayuda a mantener la integridad de la señal y reducir las emisiones electromagnéticas. “En la electrónica para la movilidad eléctrica, como convertidores o motores eléctricos, se utilizan cada vez más ferritas. Por lo general, se ajustan a presión o se sujetan con una cubierta de plástico, pero algunos clientes utilizan un tubo retráctil alrededor del núcleo de ferrita para mantenerlo en su lugar, eliminando así la necesidad de la cubierta de plástico”, describió Narciso.

Pruebas

Para completar la discusión, Narciso describió la necesidad de realizar pruebas de muestra para determinar la contracción por calor y la solución que TE ha desarrollado. “¿Dónde se utiliza un producto con un pegamento en el interior para garantizar que los cables unidos estén perfectamente aislados de la humedad u otros residuos externos? Si eso no se hace correctamente, tenemos corrosión galvánica u otras fallas. Entonces desarrollamos un sistema muy simple y confiable para probar el sellado del tubo retráctil”, informó. El probador de sellos AD-3050 (figura 6) es un dispositivo neumático operado manualmente que se utiliza para pruebas de muestras durante el proceso. Las muestras se cargan en el sistema y se fijan en su lugar. La porción sellada se coloca en el baño de agua y se aplica aire en ambos extremos de la muestra. “Si hay fugas, veremos burbujas de aire fluyendo alrededor del tubo retráctil. Es muy simple, pero muy efectivo”.

TE actualiza constantemente sus herramientas de aplicación anticipándose a las necesidades de los clientes. Muchas gracias a Narciso Rubia por tomarse el tiempo para describir los detalles de sus opciones de herramientas termorretráctiles. Un agradecimiento especial también a Anjali Haridas, analista senior de marketing de productos para herramientas de aplicaciones en TE por programar la entrevista con Narciso.