Una vez más, WHN tuvo la suerte de hablar con Nick Liu, director técnico de la unidad comercial de herramientas de aplicaciones de TE Connectivity. Nick es un experto en el campo de la electrificación y profundizó en las tendencias cambiantes del mercado y los avances tecnológicos en vehículos industriales, comerciales y de autobuses (TIC) y lo que eso significa para los fabricantes de arneses. El debate destacó el estado actual de la electrificación, los desafíos clave y los desarrollos futuros en la arquitectura del sistema. También cubrió las tendencias emergentes en la arquitectura de vehículos eléctricos en general y cómo los fabricantes de mazos de cables pueden adaptar las capacidades para satisfacer las necesidades futuras.

El cambio hacia la electrificación

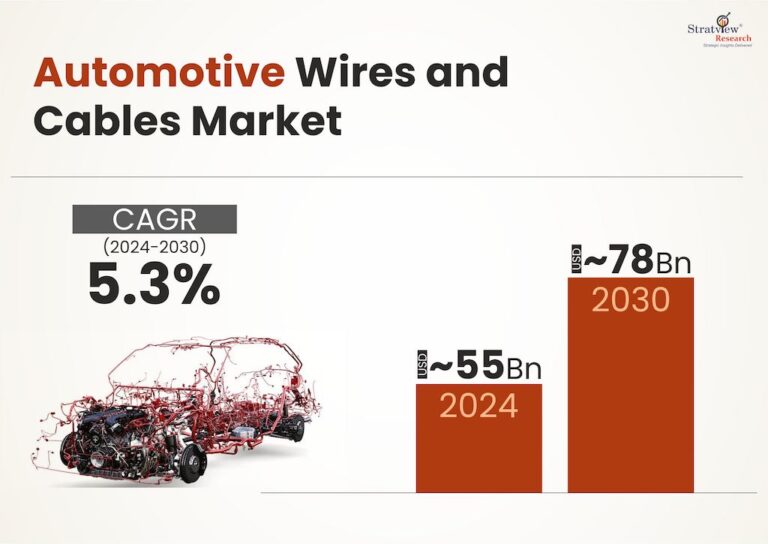

Nick comenzó señalando que el mercado de vehículos TIC (transporte comercial industrial) está cambiando rápidamente hacia la electrificación, impulsado por la necesidad de soluciones energéticas más sostenibles y el impulso para la reducción de carbono. Destacó la importancia de la arquitectura en esta transformación, centrándose específicamente en los vehículos eléctricos (EV) y el papel fundamental que desempeñan en este panorama en evolución.

Nick ofreció una visión general de los sistemas de electrificación existentes en los vehículos TIC. Estos sistemas giran predominantemente en torno a vehículos eléctricos que funcionan con baterías (BEV) y vehículos eléctricos que funcionan con pilas de combustible (FC). A pesar de sus similitudes, ambas tecnologías tienen aplicaciones y arquitecturas distintas que dan forma a las tendencias actuales y futuras en electrificación.

Uno de los aspectos más destacados fueron los requisitos de tensión para los autobuses y camiones electrificados modernos. Nick explicó que los vehículos de nivel básico normalmente funcionan con alrededor de 400 voltios, los vehículos de rendimiento medio funcionan con 800 voltios y los camiones de alto rendimiento requieren hasta 1500 voltios. Esta amplia gama refleja las crecientes demandas de potencia y eficiencia en la industria. A medida que aumentan los niveles de voltaje, también aumentan las complejidades en la fabricación, la integración de sistemas y los requisitos de seguridad.

Nick identificó varios desafíos críticos que enfrenta la industria hoy en día, particularmente cuando se trata de carga y distribución de energía. Uno de los principales problemas para los fabricantes de equipos originales es aumentar los niveles de potencia para garantizar un mejor alcance y tiempos de carga más rápidos. Para los camiones grandes, el tiempo necesario para la carga sigue siendo un obstáculo importante y la complejidad del sistema se suma a esta dificultad. La industria está lidiando con cómo optimizar los sistemas para abordar estos desafíos de manera efectiva.

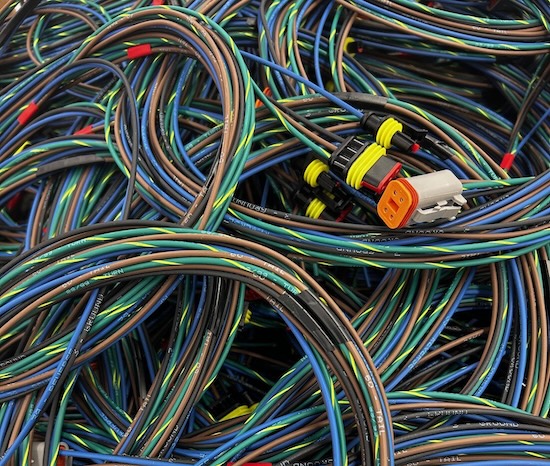

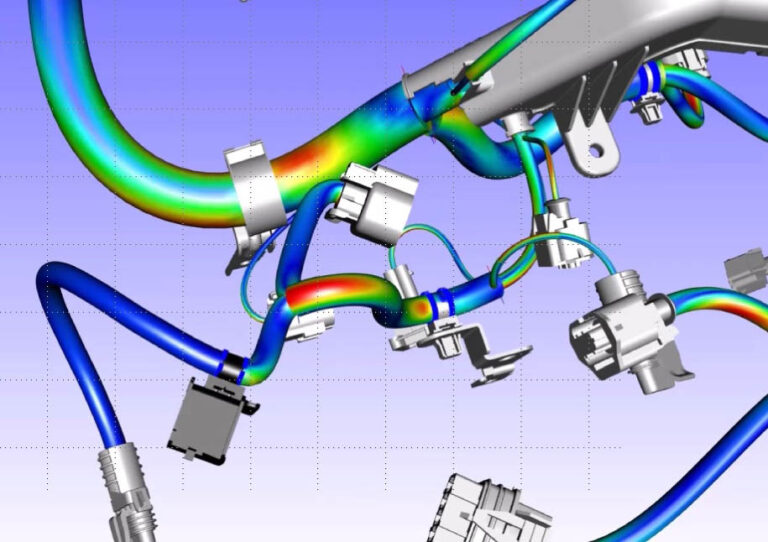

La arquitectura de estos sistemas es clave para superar estos problemas y Nick enfatizó la necesidad de avances futuros que simplifiquen el enrutamiento y mejoren la eficiencia. Aquí es donde entran en juego las soluciones de TE, que ofrecen diseños optimizados para hacer que el ensamblaje, la fabricación y el recorrido de los arneses sean más eficientes. Los diseñadores de arneses pueden tener en cuenta estos avances al imaginar nuevos diseños.

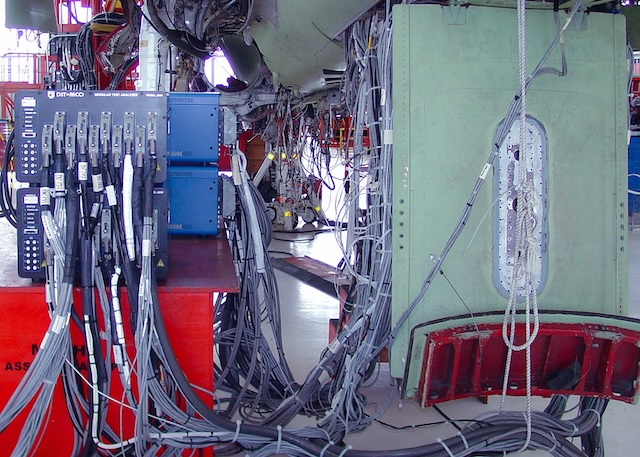

Nick analizó en detalle su perspectiva para la arquitectura del sistema, enfocándose particularmente en los cambios esperados desde ahora hasta 2030. Describió la arquitectura actual, donde múltiples cables convergen en una Unidad de Distribución de Energía (PDU), que luego distribuye energía a varios componentes como la batería. y motor. Sin embargo, la configuración actual es algo arbitraria e ineficiente.

La próxima generación de arquitectura de sistema, en la que TE está trabajando activamente, verá una mejor integración de componentes y un sistema de enrutamiento más organizado. Esto agilizará el proceso de montaje y ayudará a reducir el peso y el coste de los vehículos. Para 2027, se espera que la arquitectura del sistema esté aún más integrada, simplificando aún más el proceso de fabricación y optimizando al mismo tiempo el sistema de distribución de energía.

Automatización y Montaje de Cables

En respuesta a una pregunta sobre los desafíos específicos para la industria de los arneses, Nick abordó los desafíos específicos de la automatización del ensamblaje de cables de alta tensión. Señaló que uno de los principales problemas es el gran tamaño y peso de los cables, lo que dificulta su manipulación y montaje. Optimizar el recorrido de los cables y reducir su peso será fundamental para automatizar este proceso. Como explicó, el sistema actual es costoso y complejo, pero los avances en la arquitectura podrían aliviar estos puntos débiles y permitir una automatización más generalizada.

Mirando más allá de 2027, Nick predijo que los sistemas futuros vean la eliminación gradual de los sistemas heredados de 12 voltios, a medida que los sistemas de mayor voltaje se conviertan en la norma en los vehículos eléctricos industriales y comerciales.

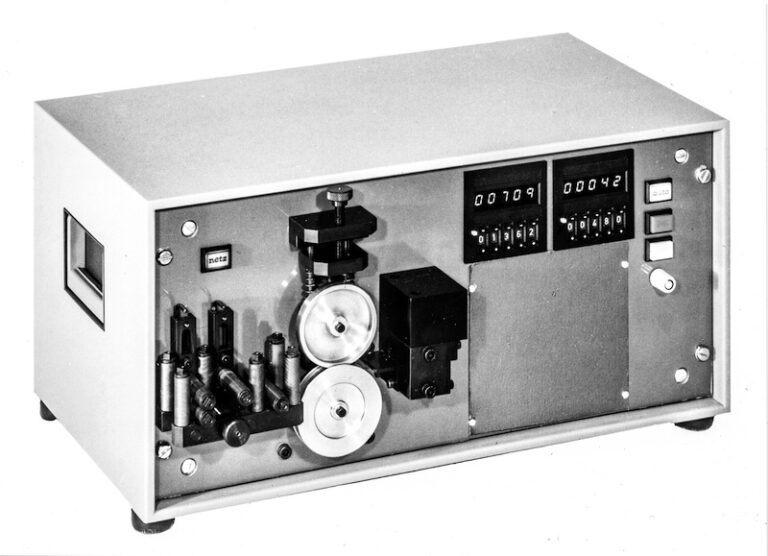

Nick también abordó preguntas sobre la preparación de la industria para la rápida evolución de las herramientas para el procesamiento de barras colectoras, especialmente en respuesta a estos cambios del mercado. Mencionó que TE está ocupado desarrollando métodos y estándares para láser, soldadura y termorretráctil de barras colectoras. Estos esfuerzos aún se encuentran en la etapa experimental, pero sostiene que estas tecnologías tendrán un gran valor y allanará el camino para la próxima generación de sistemas de barras colectoras.

Otras tecnologías para la exploración

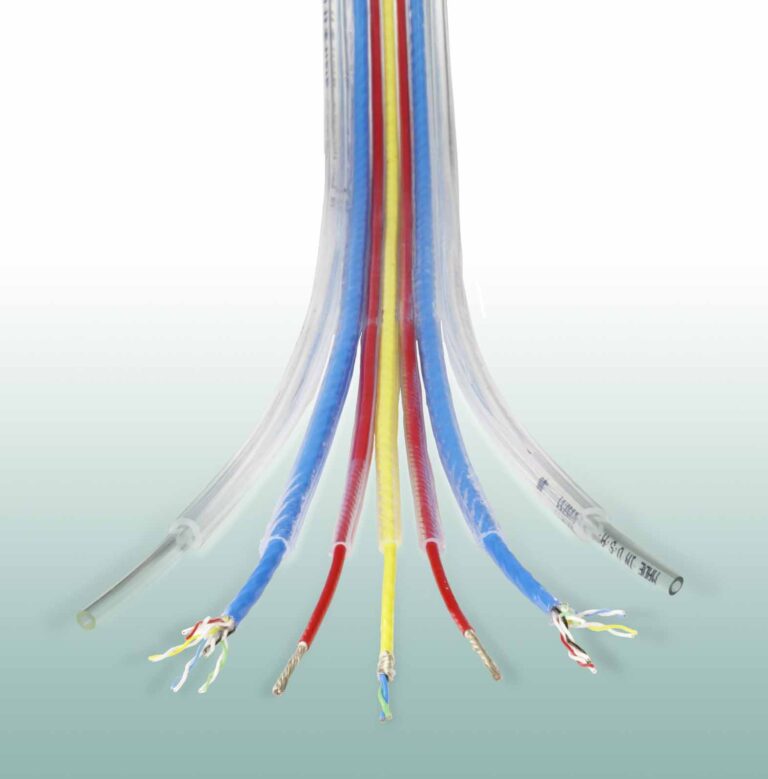

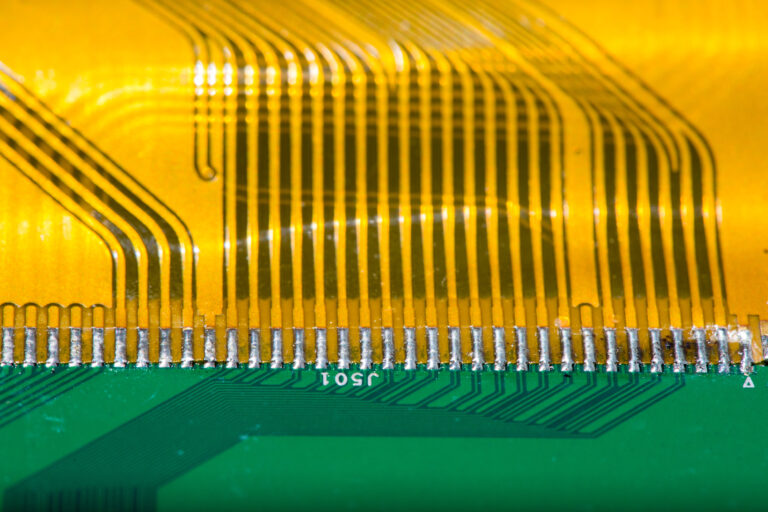

Nick pasó a algunas tecnologías de interconexión diferentes que los productores de arneses deberían conocer, a saber, el uso de FFC* (cable plano flexible) y la tecnología de engarzado correspondiente para IDC** (conectores de desplazamiento de aislamiento). TE ha estado explorando métodos innovadores para hacer que la fabricación de barras colectoras sea más robusta y confiable, particularmente en entornos hostiles.

El enfoque de Nick en el diseño avanzado de barras colectoras y la automatización flexible refleja el compromiso de TE de mantenerse a la vanguardia de las tendencias de la industria, garantizando que sus productos sean innovadores y respondan a las necesidades del mercado. A medida que estas tecnologías evolucionan, TE continúa desempeñando un papel clave en la configuración del futuro de la fabricación en el espacio de la energía y la conectividad.

Los conocimientos de Nick se extendieron a la automatización, donde enfatizó el paso de producir grandes volúmenes de un solo producto a gestionar grandes volúmenes de múltiples variaciones. Esto requiere un enfoque flexible para la fabricación, que implique diseños modulares que permitan una fácil adaptación de los procesos de producción. Describió esto como “automatización modular flexible”, que permite a las empresas cambiar entre diferentes versiones de productos sin necesidad de reequipamiento significativo.

Finalmente, Nick se refirió a la tendencia de innovación automotriz de la electrónica estructural moldeada por inyección (IMSE) y cómo podrían influir en los sectores de camiones, autobuses y equipos pesados. Reconoció que, si bien TE no está profundamente involucrado en la electrónica estructural en molde, es una progresión lógica que estas tecnologías pasen de la industria automotriz a otras industrias.

Nick concluyó la discusión enfatizando que la industria está avanzando hacia soluciones más sistemáticas y eficientes. Aunque quedan importantes desafíos por delante, particularmente en términos de costo y complejidad del ensamblaje, se espera que los avances en la arquitectura y el diseño de sistemas desempeñen un papel fundamental para superar estos obstáculos.

* Vaya a wireharnessnews.com e ingrese FFC en la barra de búsqueda para ver contenido sobre este tema.

** Un IDC es un conector de terminación masiva para cables planos y flexibles. Dispone de contactos que desplazan el aislamiento del conductor para establecer contacto simultáneo con múltiples conductores.