Una conversación con tesa

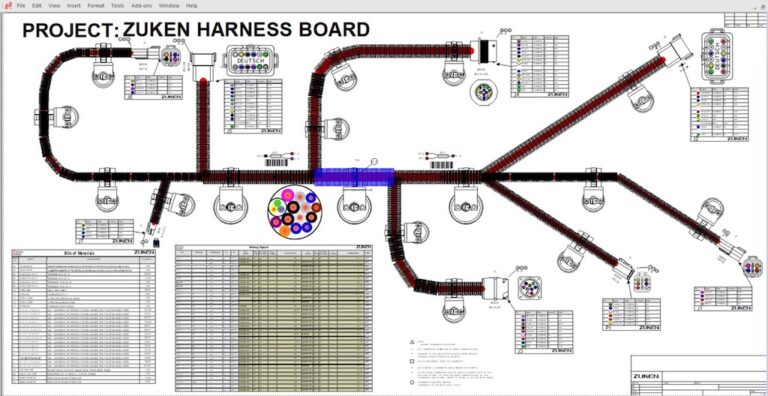

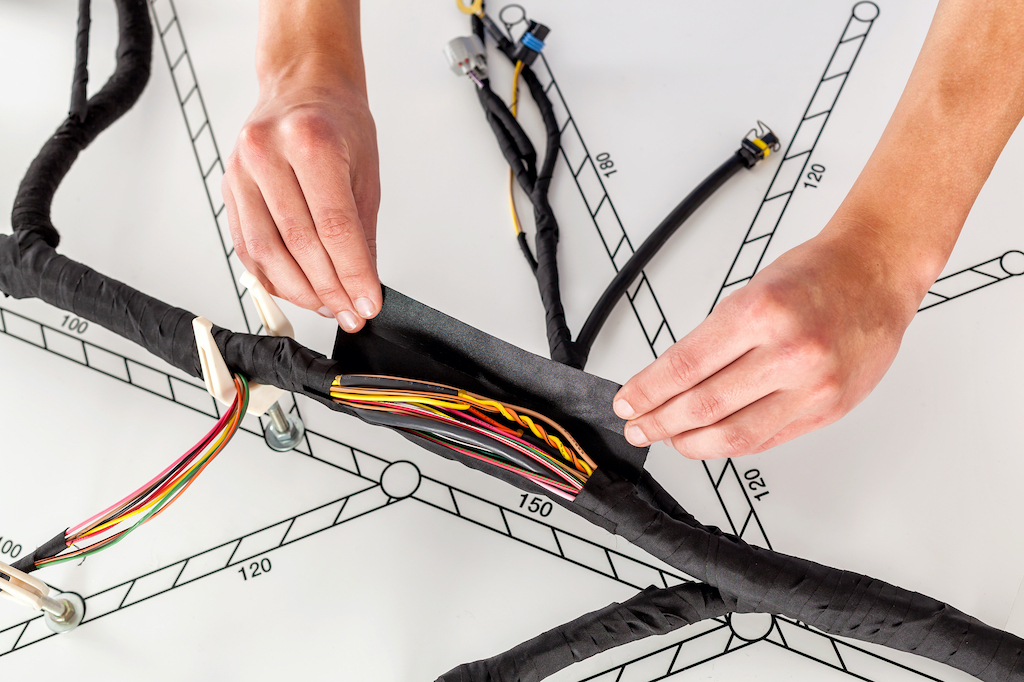

A medida que se acercaba la conferencia Automotive Wire Harness y EDS, WHN tuvo la oportunidad de hablar con algunos expertos clave de tesa. tesa fabrica una gran variedad de soluciones adhesivas para muchas industrias. Para la industria de mazos de cables, producen cintas y revestimientos para agrupar, proteger y aislar circuitos eléctricos.

José R. Valdez, gerente de ventas de Norteamérica, fabricantes de mazos de cables, Kevin Schroder, gerente de cuentas clave y Christina Austin, gerente de sustentabilidad y comunicaciones corporativas, se unieron a nosotros mientras se preparaban para la conferencia que se llevará a cabo en Detroit los días 19 y 20 de octubre. En esa entrevista discutimos algunos temas que se explorarán en profundidad en la conferencia. También abordamos la creciente importancia de los estándares de sostenibilidad para todos los proveedores de la industria automotriz y la sincera respuesta de tesa.

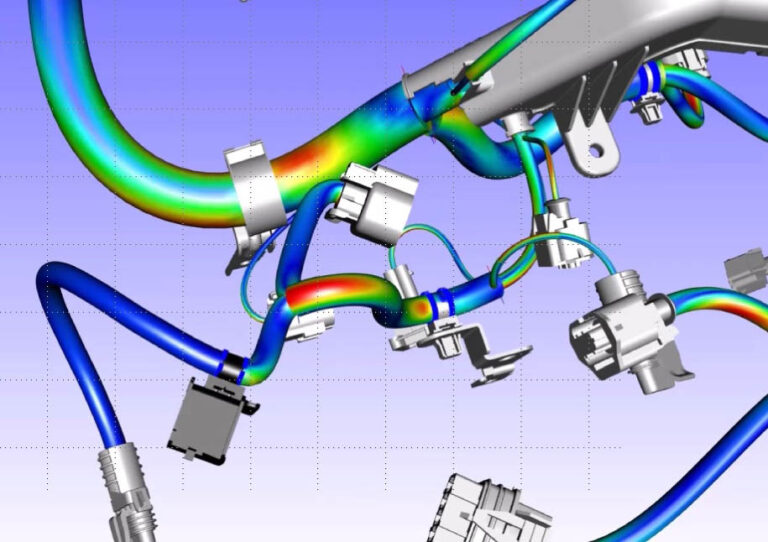

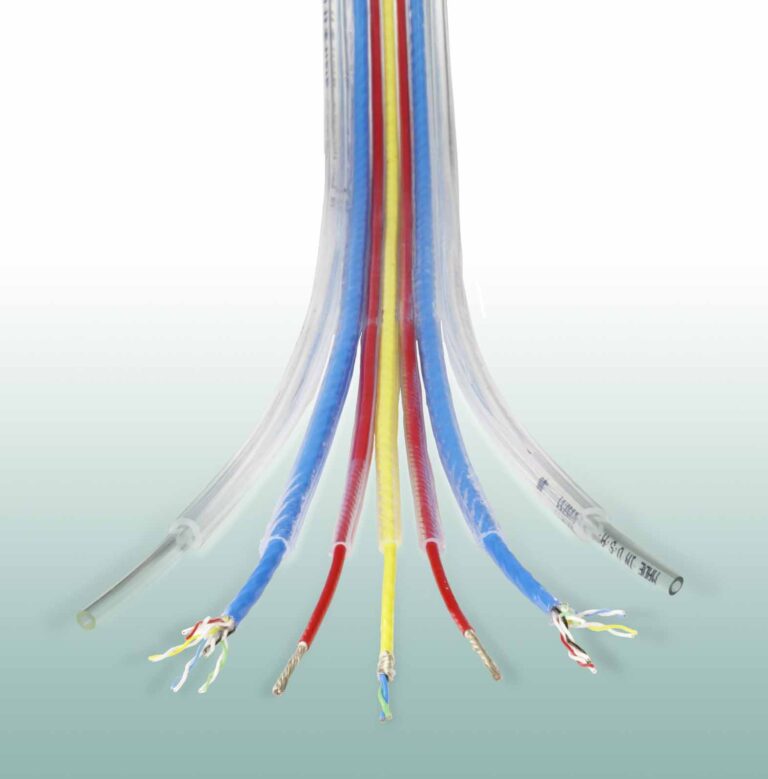

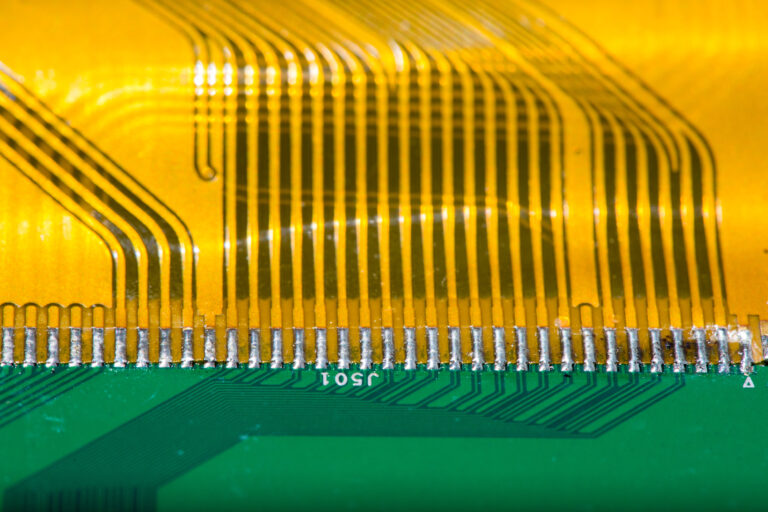

José lideró la carga con una discusión sobre cómo las nuevas tendencias y tecnologías están afectando la arquitectura de arneses. “Independientemente del tamaño total del vehículo, el espacio es un problema. Los fabricantes de equipos originales están incorporando cada vez más circuitos a los vehículos. Entonces, a medida que los arneses se hacen más grandes, el espacio interior que se les asigna se hace más pequeño”. Luego, José reiteró lo que muchos en la industria lamentan: que los diseños de interconexión eléctrica y los arneses posteriores son a menudo lo último que diseñan los OEM. “Por eso los diseñadores luchan con la reducción de dimensiones y también con la mayor necesidad de flexibilidad de los arneses, porque ahora pasan por más curvas”, advirtió.

La gran cantidad de elementos de seguridad adicionales disponibles en los coches actuales, explicó José, también ha hecho que la protección de los circuitos sea primordial. “Ahora todos los automóviles tienen tecnología de asistencia al conductor y tienen la capacidad de conectar su teléfono y hacer llamadas en caso de accidente. Todos estos sistemas deben recibir mantenimiento durante un accidente, por lo que los ingenieros que diseñan los arneses deben tener todo eso en consideración para mantener la integridad del sistema”.

“Lo único que agregaría a esto”, continuó Kevin, “es que es muy importante para los fabricantes de equipos originales mantener un cierto nivel de reducción de ruido. Esto es especialmente cierto en los vehículos de lujo de alta gama. Quieren mantener un nivel de reducción del sonido para que puedas saber que estás en un vehículo de mucha mayor calidad”. José añadió a eso: “Y aquí está la parte complicada con los vehículos eléctricos, porque no tienes el ruido del motor, el vehículo necesita ser aún más silencioso, especialmente a bajas velocidades. Cualquier ruido será muy perceptible, por lo que necesitan agregar aún más funciones de amortiguación de ruido en los vehículos”. Los fabricantes de equipos originales lo llaman ruido de baja velocidad y su eliminación es clave en los vehículos eléctricos.

Luego, José habló sobre los desafíos actuales con la protección térmica. Observó que en los vehículos con motor de combustión interna, la necesidad de diseños resistentes al calor se limitaba a los arneses en el compartimiento del motor. Con la aparición de los vehículos eléctricos, el calor lo generan las baterías, por lo que la resistencia a la temperatura de esos arneses no está localizada y puede requerir blindaje en una distancia mucho más larga. “Por lo tanto, el calor no desaparece, simplemente se traslada del compartimiento del motor al compartimiento de pasajeros en la sección del piso”.

Luego, la discusión giró hacia el peso y su relación con el diseño general del arnés, ya que este será un tema importante en la próxima conferencia. José destacó que por cada libra de peso que se puede ahorrar en un vehículo, hay un ahorro correspondiente significativo en millas por galón, autonomía (para vehículos eléctricos), desgaste de neumáticos y un sinfín de cosas más. Han estado buscando una manera de cuantificar directamente esta relación. “Lo que sí sabemos”, dijo José, “es que es especialmente importante en los vehículos eléctricos si se tiene en cuenta que simplemente no existe la infraestructura para las estaciones de carga”. Para los OEM, una mayor autonomía significa que estos vehículos serán más aceptables para el público en general.

“Algunas medidas de ahorro de peso en la industria tienen éxito y otras no”, destacó José. Habló de la sustitución del aluminio por el cobre. Indicó que esta puede ser una solución adecuada en el sistema eléctrico, pero no siempre. “Hubo cierto debate sobre el aluminio versus el cobre. El problema es que para conseguir la misma conductividad, una barra colectora de aluminio, por ejemplo, debe ser mucho más grande”. Sugirió que esto puede mitigar fácilmente cualquier ahorro de peso y que el uso de aluminio debería evaluarse caso por caso.

Como señaló Kevin, para abordar todos estos problemas, los sistemas eléctricos deben utilizar cubiertas que proporcionen múltiples atributos de rendimiento. No sólo necesitan que estos revestimientos sean resistentes a la abrasión para proteger los circuitos, sino que también deben admitir un alto nivel de amortiguación del sonido acústico. “En el pasado”, detalló, “se abordaban estos desafíos utilizando diferentes tipos de materiales juntos. Cuando juntas todos esos productos diferentes, uno para la abrasión y otro para la amortiguación del sonido, estás construyendo el diámetro exterior del arnés y aumentando el peso. En muchos casos esto empeora aún más los problemas. Por lo tanto, un producto singular con múltiples atributos es realmente hacía lo que se dirige la industria”.

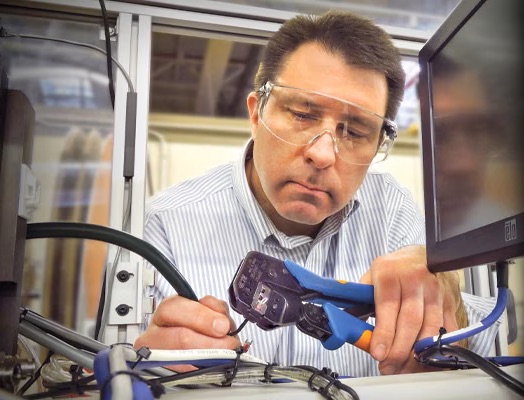

José y Kevin estaban interesados en discutir sus soluciones a estos problemas de la industria automotriz. “En el pasado”, detalló Kevin, “usaban un acolchado posterior de vellón de PET para amortiguar el ruido y luego otra tela de PET para resistir la abrasión. Lo que hemos hecho es combinar ambos para obtener un producto que no sólo ofrece una gran resistencia a la abrasión, sino también las características de amortiguación del sonido que busca”. Lo llaman Funda Modular, específicamente 51036 PV-76 o PV-78.

Ambos productos combinan estos atributos críticos de rendimiento. El PV-78 proporciona un nivel aún mayor de absorción acústica (para obtener una descripción más detallada sobre el desarrollo de estos productos, aplicaciones específicas y pautas de uso, siga este enlace https://bit.ly/3Ozjw4K para un artículo que WHN hizo sobre las soluciones tesa en la edición de marzo/abril). “Hoy en día, tiene que haber formas creativas de impulsar el ahorro. Sólo se puede obtener un coste limitado de un producto de base textil. Entonces, una de las formas es identificar y ofrecer un único material que pueda reemplazar múltiples materiales. Lo hemos logrado con una reducción de peso y un producto de mayor rendimiento”, concluyó Kevin.

La sostenibilidad fue el siguiente tema en la agenda. Christina destacó los esfuerzos de tesa y habló sobre una importante organización europea de calificación de sostenibilidad. Señaló que tesa, como organización, se ha centrado intensamente en la sostenibilidad en los últimos años. “Los pilares específicos en los que nos centramos son la reducción general de emisiones, el abastecimiento responsable, el uso de materiales reciclados y de origen biológico, la circularidad y la reducción de residuos y, por último, permitir la sostenibilidad para nuestros clientes con nuestra oferta de productos”, enumeró.

El equipo promociona su nueva línea de recubrimientos sin solventes en su planta de fabricación norteamericana en Sparta Michigan. “Nuestra serie SR6 es una línea completa de productos con un recubrimiento hecho de acrílico no solvente a base de agua que generalmente es mucho más seguro para el medio ambiente”, promociona Kevin, “y en algunos casos, utilizamos hasta un 80% de material reciclado”. contenido.”

“Es importante para nosotros”. Enfatizó José. “tesa es una empresa europea y la sostenibilidad es un tema muy importante en Europa. Es un problema muy importante en lugares como Volkswagen, Volvo y BMW. Estos fabricantes están trabajando realmente duro en la sostenibilidad a través de su cadena de suministro y están empezando a asignar valores a sus proveedores. En Norteamérica, esto todavía es un trabajo en progreso y tesa se está adelantando”.

Christina estaba muy ansiosa por hablar sobre la reciente calificación Gold de tesa otorgada por EcoVadis. EcoVadis es el proveedor de calificaciones de sostenibilidad empresarial más grande y confiable del mundo y ha creado una red global de más de 100.000 empresas calificadas. “La calificación Gold nos sitúa entre el 2% superior de las empresas que EcoVadis ha evaluado y estamos muy entusiasmados con eso”.

Como uno de los socios y partidarios, tesa estará presente en la conferencia. El equipo de tesa siente pasión por todo el trabajo que ha realizado para apoyar a la industria de los arneses, y valdrá la pena dedicar su tiempo a conversar con ellos en este evento.