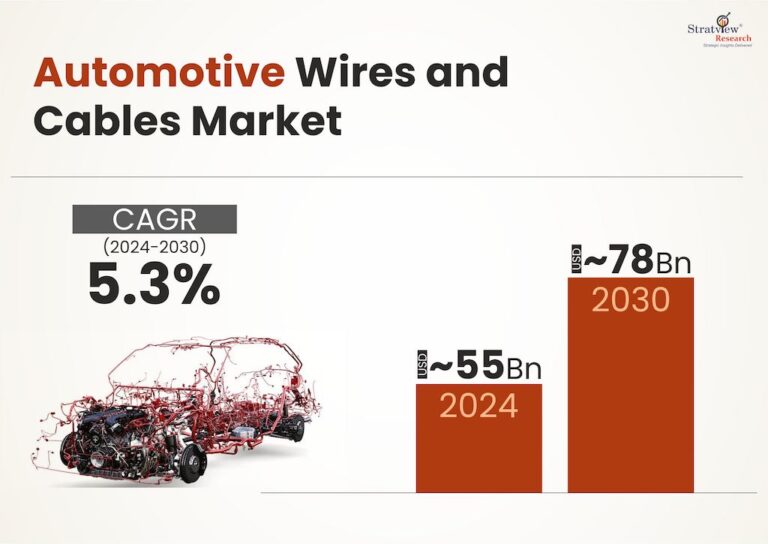

Las industrias automotriz y de vehículos comerciales son reconocidas por sus complejos procesos, extensas cadenas de suministro y complejas operaciones de fabricación. Sin embargo, esta complejidad a menudo genera ineficiencias, mayores gastos y una menor satisfacción del cliente. Al reconocer estos desafíos, las empresas automotrices y de vehículos comerciales están adoptando ahora la simplificación para reforzar su competitividad y fomentar el crecimiento sostenible.

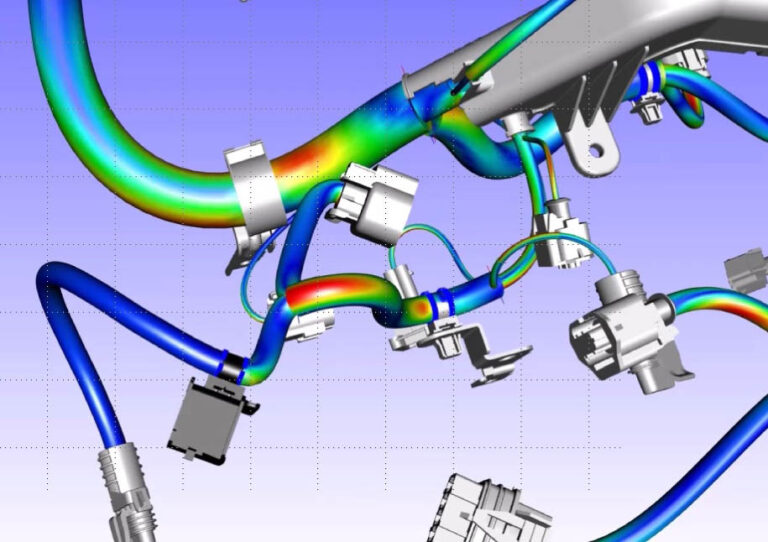

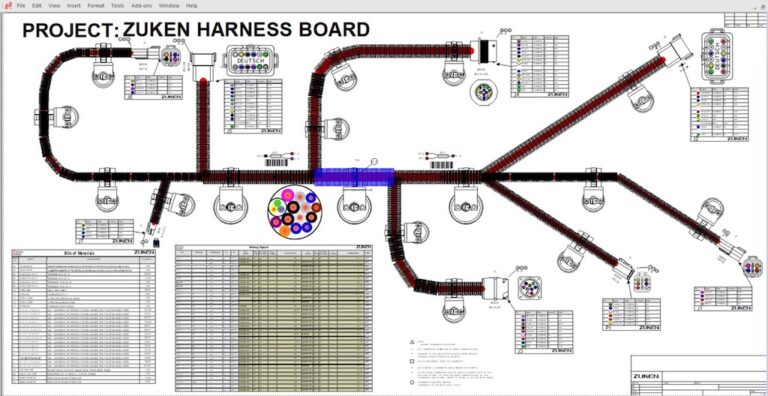

Los mazos de cables son componentes cruciales para conectar sistemas eléctricos dentro de los vehículos, asegurando el funcionamiento confiable de diversos elementos como luces, sensores y módulos de control. Sin embargo, la complejidad asociada con el diseño, la fabricación y la instalación de mazos de cables presenta desafíos importantes para los fabricantes de automóviles. Siemens, un proveedor de soluciones avanzadas de ingeniería de fabricación de mazos de cables, estima que un mazo de cables típico comprende aproximadamente 10,000 números de piezas individuales. Iniciativas de reducción de la complejidad tienen como objetivo optimizar estos procesos, lo que resulta en ahorros de costos, mayor eficiencia y productos de mayor calidad.

Tesa ofrece una variedad de soluciones para reducir la complejidad de los recubrimientos, mejorar el tiempo del proceso de fabricación y reducir el peso y el diámetro exterior. Estas soluciones pueden reducir a más de la mitad el número de tipos de cobertura utilizados en el arnés. Nuestros expertos colaborarán con usted para encontrar la mejor solución para

logrando el resultado óptimo.

Los beneficios de la reducción de la complejidad

Estrategia de reducción de complejidad

Según el asesor de gestión estratégica Oliver Wyman1, reducir la complejidad dentro de los sectores de automoción y vehículos comerciales puede generar ahorros sustanciales de costos en toda la cadena de valor. Al racionalizar los proveedores, las empresas pueden ahorrar potencialmente entre un 10 y un 18 % en costes de personal y materiales en cinco años. Además, la optimización de los procesos de producción, incluidos los costos de instalación, la planificación, la coherencia del tiempo de ensamblaje y el control de calidad, puede generar ahorros que oscilan entre el 10 y el 30 % en el mismo período de tiempo. Además, en cinco años es factible una reducción del 5 al 8% de los costes logísticos.

Esta estrategia de reducción de la complejidad también beneficia a los fabricantes de nivel dentro de la cadena de suministro de vehículos automotrices y comerciales. Al simplificar los procesos, estos fabricantes pueden disfrutar de una variedad de ventajas más allá del ahorro de costos inmediato, incluida una mayor resiliencia, competitividad e innovación dentro de la industria.

Ahorro de costos

La reducción de la complejidad en la fabricación de mazos de cables conduce a importantes ahorros de costes en todo el proceso de producción. Simplificando diseños, estandarizando componentes y

Al optimizar los procesos de ensamblaje, los fabricantes pueden reducir el desperdicio de material, los gastos de mano de obra y los costos generales. Los estudios sugieren que las iniciativas de reducción de la complejidad pueden generar ahorros de costos que oscilan entre el 10 y el 30 %, lo que contribuye a mejorar la rentabilidad y la competitividad.

Eficiencia mejorada

La simplificación de los diseños de mazos de cables y los procesos de ensamblaje mejora la eficiencia de la producción, lo que resulta en tiempos de entrega más cortos y un mayor rendimiento. Al minimizar la cantidad de componentes, reducir los pasos de ensamblaje y aprovechar las tecnologías de automatización, los fabricantes pueden lograr niveles de productividad más altos y costos de producción más bajos. La mejora de la eficiencia también permite a los fabricantes satisfacer mejor la demanda de los clientes y los calendarios de entrega, mejorando el rendimiento operativo general.

Calidad y confiabilidad mejoradas

La complejidad de los mazos de cables aumenta el riesgo de defectos, errores de cableado y problemas de confiabilidad, lo que puede generar costosas retrabajos, reclamos de garantía e insatisfacción del cliente. Las iniciativas de reducción de la complejidad se centran en estandarizar diseños, implementar medidas sólidas de control de calidad y garantizar la coherencia en los procesos de fabricación. Al simplificar los diseños y minimizar las variaciones, los fabricantes pueden mejorar la calidad, confiabilidad y durabilidad del producto, mejorando así la satisfacción del cliente y la reputación de la marca. Varios componentes de mazos de cables de automóviles y vehículos comerciales se han sometido a esfuerzos de reducción de complejidad para optimizar los procesos de fabricación, mejorar la eficiencia y reducir los costos.

El papel del empalme de cables ultrasónico

y cubiertas protectoras

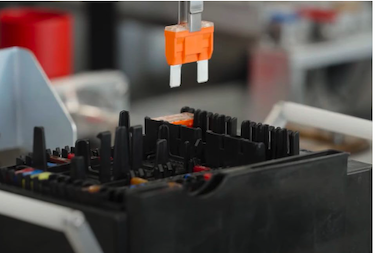

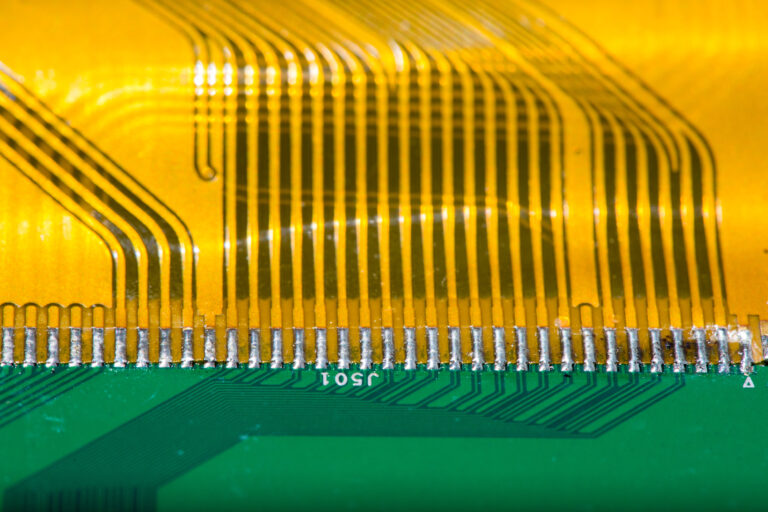

Conectores y terminales

Empalmes

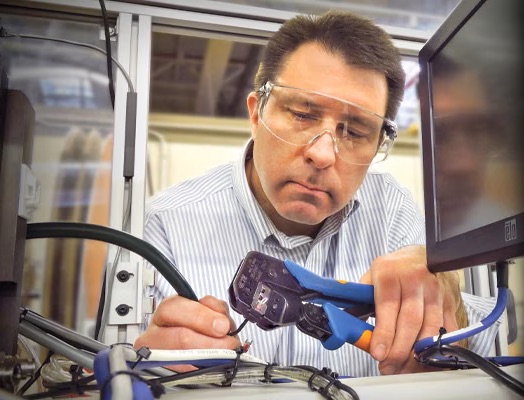

En el ámbito de la electromovilidad, el empalme de cables por ultrasonidos destaca como una tecnología vital para la industria del automóvil. Su continuo desarrollo lo ha convertido en el método preferido para unir cables debido a su confiabilidad y versatilidad. La soldadura ultrasónica es reconocida por su capacidad para crear conexiones robustas, particularmente en el empalme y terminación de cables a conectores. Esta tecnología ofrece diversos beneficios, entre ellos una baja resistencia eléctrica, rentabilidad y una excelente protección contra la corrosión, esenciales para la longevidad de los vehículos sometidos a duras condiciones ambientales.

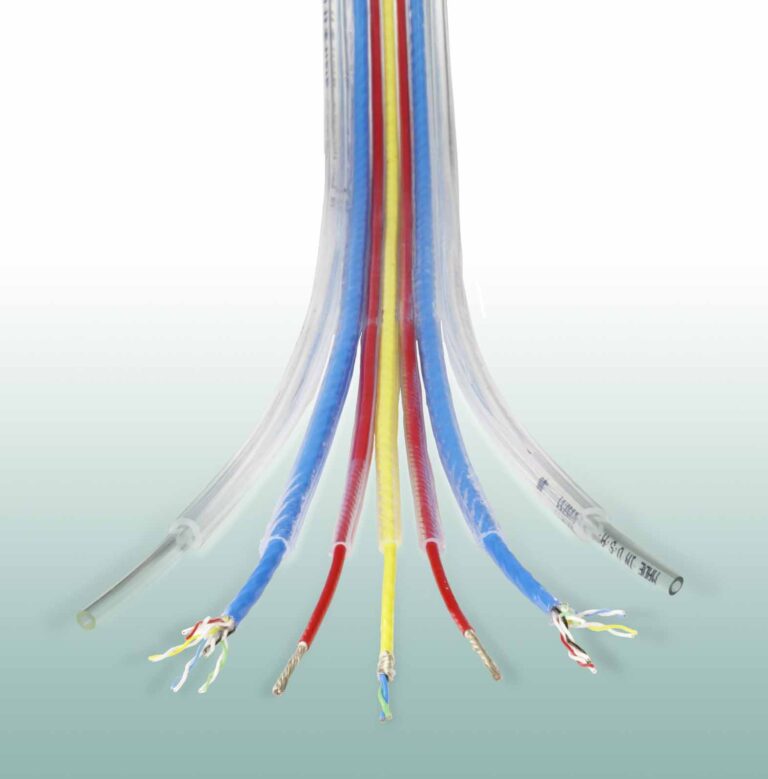

Cubiertas y fundas protectoras

El material y el diseño de las cubiertas y fundas protectoras pueden afectar significativamente la complejidad. En consecuencia, varios factores determinan cuál es la solución más eficaz y menos compleja para evitar daños en el arnés. Al diseñar cubiertas para un arnés, los fabricantes de equipos originales suelen atenerse a un conjunto estándar de criterios para definir las necesidades de rendimiento de la cubierta que se aplica. Estos criterios incluyen temperatura (temperatura ambiente de clase operativa), abrasión (protección contra vibraciones y movimientos dinámicos contra superficies rugosas), amortiguación del sonido (ruido generado por el traqueteo del arnés después de la instalación), flexibilidad (la facilidad del proceso de instalación del arnés según el diseño) y color (que indica funciones especiales o características de seguridad). Se realizan revisiones para cada aspecto de rendimiento correspondiente a la especificación OEM respectiva.

Una vez completadas las pruebas, a cada criterio se le asigna una calificación correspondiente a una tabla de clasificación de desempeño desarrollada para cada una de las cinco áreas antes mencionadas.

Luego, los OEM combinan estas clasificaciones alfanuméricas para cada criterio para generar un código que se convierte en el requisito de rendimiento general para una cubierta utilizada en un área de aplicación específica. Luego, este código de rendimiento se cataloga en una guía de selección de ingeniería a la que los ingenieros de diseño pueden consultar al elegir cubiertas para sus arneses. Los productos aprobados que coincidan con los códigos de rendimiento de la aplicación deseados se consideran utilizables para estas mismas áreas de aplicación y estarán disponibles para su selección en la base de datos.

Los productos tradicionales para cubrir mazos de cables de vehículos incluyen una variedad de materiales y diseños, cada uno de los cuales ofrece cualidades protectoras específicas adecuadas para el entorno automotriz. A continuación se detallan algunos de los revestimientos tradicionales más utilizados:

• Fundas de PVC (cloruro de polivinilo) • Fundas trenzadas/tejidas

• Cintas de vinilo

• Tubería de telar dividido

• Tubería contorneada

• Tubo termorretráctil

• Arandelas y bujes de caucho

• Espumas adhesivas laminadas de PE o PUR • Cintas no tejidas

• Cintas de tela

Las cubiertas de mazos de cables convencionales utilizan estos productos en combinación con dos o más productos para proporcionar diferentes características al mazo de cables, como resistencia a la abrasión, reducción de ruido, resistencia a la temperatura y flexibilidad.

tesa® Sleeve 51036PV76: alta resistencia a la abrasión y alta amortiguación del ruido gracias a las capas de tela PET y vellón.

tesa® Sleeve 51036PV78: solución de cobertura flexible con alta resistencia a la abrasión y amortiguación de ruido media gracias a capas de tela PET y vellón.

tesa® Sleeve 51036PV9: protección básica flexible contra la abrasión y agrupación gracias a una capa de tela PET.

tesa® Sleeve 51608PV6: Solución flexible de amortiguación de alto ruido gracias a la doble capa de fibras polares de PET.

Cinta de tela PET tesa® 51036: Alta resistencia a la abrasión y a la temperatura.

tesa® 51638 Cinta fina de vellón no tejido: Cinta básica contra ruido y abrasión.

tesa® 51616 Cinta gruesa de vellón no tejido: Cinta de alta resistencia al ruido y a la abrasión.

¡Y muchos más!

Comuníquese con los expertos en adhesivos de tesa para que podamos ayudarlo a identificar la solución adecuada para sus necesidades específicas. Trabajaremos para ayudarle a reducir su complejidad y mejorar el rendimiento de la cobertura.