Cita destacada: “Todo lo que se necesita es una persona en un contratista principal, alguien que quiera hacerse un nombre, que tome esto y lo lleve adelante”.

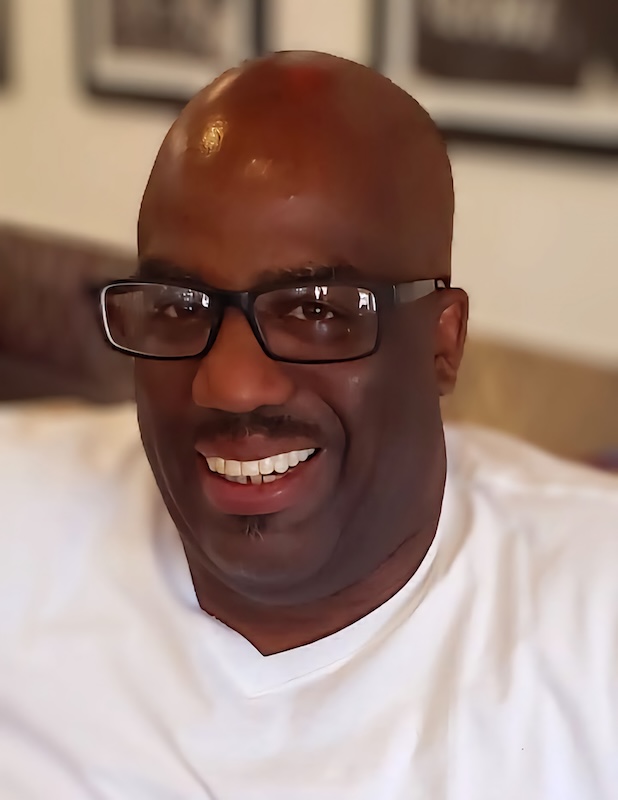

—David Shier, presidente de DIT-MCO International

Por Joe Tito con David Shier, presidente de DIT-MCO International

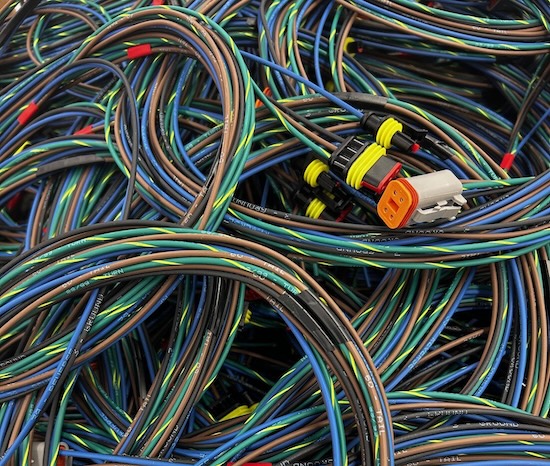

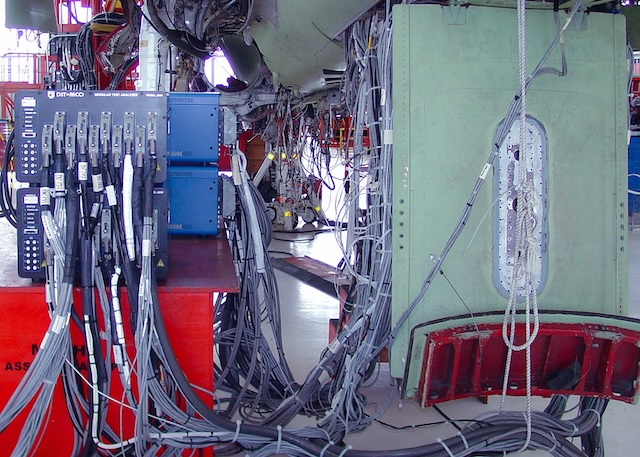

En los sectores militar y aeroespacial, el desafío de obtener conectores para adaptadores de pruebas eléctricas sigue siendo un problema persistente, costoso y que requiere mucho tiempo. A pesar de los avances en la tecnología de pruebas, este cuello de botella —el acoplamiento de conectores para subsistemas— continúa retrasando la producción e inflando los presupuestos.

En 2019, David Shier, presidente de DIT-MCO International, publicó un artículo que destacaba este problema y proponía una solución práctica y económica. Hoy en día, el problema sigue sin resolverse, pero la solución sigue siendo tan viable como siempre. De hecho, podría ser más urgente ahora, dada la naturaleza cada vez más compleja de los sistemas militares y aeroespaciales y los plazos de entrega más largos para los componentes especializados.

En una conversación reciente, David ofreció información actualizada sobre el tema y reiteró su llamado a la acción, no solo a los ingenieros de pruebas, sino a quienes toman las decisiones a nivel de programa y están en posición de cambiar la situación actual. Esperamos que este artículo llegue a alguien preparado para liderar ese cambio.

Un problema persistente: tiempo, dinero y acceso limitado

El núcleo del problema es simple pero persistente: para probar un subsistema, se necesitan los conectores correspondientes para interactuar con él. Desafortunadamente, estos conectores suelen estar escasos, sujetos a plazos de entrega muy largos o, especialmente en el caso de nuevos diseños, ni siquiera están completamente desarrollados.

Los departamentos de ingeniería de pruebas suelen tener dificultades para adquirir la primera o la segunda cantidad de conectores altamente especializados. Dado que estos departamentos carecen del volumen de compras de los fabricantes de equipos originales (OEM), no tienen peso ante los distribuidores de conectores y están sujetos a compras mínimas, cargos no recurrentes y retrasos en la cadena de suministro.

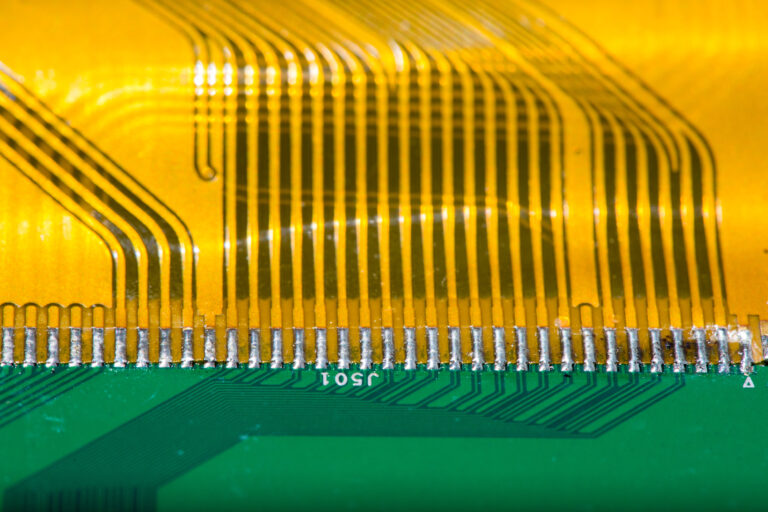

Este desafío es particularmente grave cuando el conector lo obtiene un subcontratista que fabrica una Unidad Reemplazable en Línea (LRU), a menudo llamada “caja negra”, que se integra en una plataforma más grande. En muchos casos, el contratista principal nunca compra el conector directamente y puede que ni siquiera tenga acceso a él. Peor aún, en algunos diseños nuevos, el conector es un elemento integrado en el chasis sin una conexión discreta disponible para la compra.

Como señala David: «Intentas comprar una sola unidad de un conector que se está asignando en volumen a otra empresa. Ni siquiera los principales fabricantes de equipos originales (OEM) pueden acceder a esa asignación por unas pocas unidades. Los plazos de entrega de 72 semanas son habituales».

Mientras tanto, los cronogramas de producción se estancan, los probadores no trabajan y el costo de improvisar soluciones alternativas, como insertos de conector impresos en 3D, sigue aumentando. Estas soluciones provisionales suelen ser caras de producir, tienen una vida útil corta y no son adecuadas para los cientos de ciclos típicos del uso de adaptadores de prueba.

Una solución sencilla y gratuita

A pesar de la complejidad del problema, la solución es sencilla y —sorprendentemente— casi gratuita.

La propuesta de David consiste en incorporar en el contrato de compraventa entre el contratista principal y sus proveedores de subsistemas una cláusula que exija a estos últimos suministrar conectores de acoplamiento para sus componentes. En concreto, los subcontratistas serían responsables de entregar un pequeño conjunto de conectores de acoplamiento (normalmente de dos a diez por número de pieza) en un momento determinado del cronograma de desarrollo.

Esta solicitud es modesta. El subcontratista ya está comprando esos conectores al por mayor, y asignar algunos adicionales para pruebas implicaría un costo incremental insignificante. Sin embargo, el impacto para la organización de pruebas podría ser enorme, reduciendo drásticamente los retrasos y eliminando costosas complicaciones al final del programa.

La clave, sin embargo, reside en la responsabilidad. Esta no puede ser implementada por los ingenieros de pruebas, quienes son los más afectados por el problema. Debe provenir de la oficina del programa, la dirección de ingeniería o los gerentes de abastecimiento, quienes estructuran los acuerdos con los proveedores y determinan los requisitos a nivel de programa.

El papel de la Oficina del Programa

Lograr esto requiere un cambio de conciencia en la cadena de mando. Como dice David: «Este es un problema a nivel de programa. Quienes lo padecen no pueden solucionarlo, pero sí pueden elevarlo».

En otras palabras, los ingenieros de pruebas y los fabricantes de arneses deben hacerse oír. Deben comunicar que los retrasos y los costos en los que incurren no se deben a los procedimientos de prueba ni a errores técnicos, sino a una brecha de suministro evitable que se origina en la estructura del contrato.

El esfuerzo debe comenzar con la educación. Muchas oficinas de programas podrían no percatarse de que la inversión en adaptadores de prueba a lo largo de la vida útil de un programa puede superar el costo del propio equipo de prueba, a menudo por un factor de diez o más. Es posible que no consideren completamente los retrasos en las pruebas causados por los plazos de entrega de los conectores de acoplamiento. Y probablemente subestiman el costo real a lo largo de la vida útil de no tener acceso a esas piezas en las primeras etapas de diseño.

Tal como están las cosas, David señala que incluso los programas militares han comprado sistemas de pruebas completos que permanecen sin usar, acumulando polvo en un rincón, porque los conectores de acoplamiento y el desarrollo del adaptador de pruebas nunca se tuvieron en cuenta en el plan de adquisición.

Solo se necesita uno

Esta propuesta no tiene ningún obstáculo regulatorio ni limitación técnica. Simplemente necesita un promotor. “Solo se necesita una persona de un contratista principal —alguien que quiera hacerse un nombre— que la tome y la ponga en marcha”, dice David.

Este tipo de iniciativa no requiere un ejecutivo de alto nivel. Un ingeniero de nivel medio, un especialista en abastecimiento o un gerente de programa motivado podrían liderar el cambio. Como ocurre con tantas mejoras en la industria, quien plantea la pregunta que nadie más pensó en hacer e insiste en una respuesta puede marcar la diferencia.

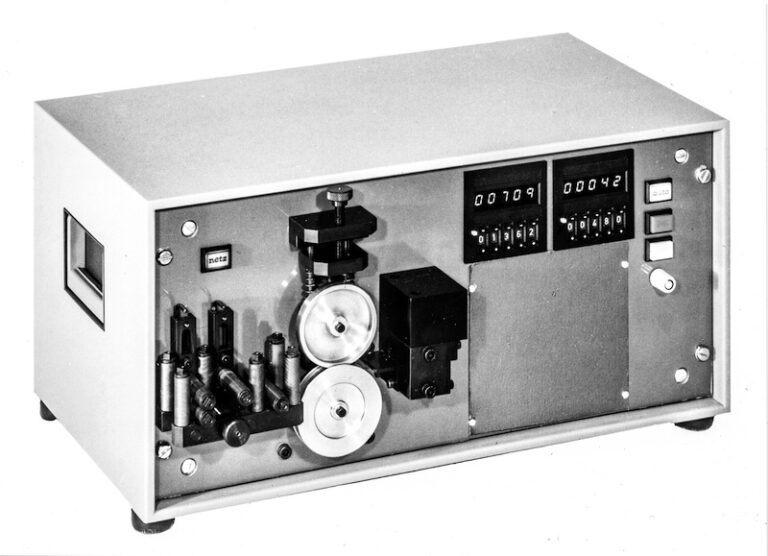

Hay precedentes de esto. David recuerda un proyecto inicial con Boeing, donde un joven ingeniero tuvo la idea de que gestionar la programación de pruebas y el diseño de adaptadores era más costoso que gestionar los sistemas de prueba. Esto ocurrió hace más de 30 años y condujo al surgimiento de los sistemas de gestión de probadores en toda la industria.

Un llamado a la acción

Wiring Harness News y DIT-MCO comparten un objetivo común: generar conciencia sobre este problema de larga data pero solucionable y alentar a alguien (a cualquiera) con la visibilidad y la autoridad adecuada a dar el primer paso.

A los miembros de la comunidad de pruebas: hagan oír su voz. Difundan el mensaje.

Para quienes gestionan programas: consideren el valor posterior de la planificación previa.

Y para esa persona que busca dejar su huella en un programa: esta es su oportunidad.

La solución es sencilla. El costo es mínimo. Es hora de actuar. Para preguntas, comentarios, consejos o para conectarse directamente con David Shier, contáctese en [email protected]. Si tiene alguna idea sobre cómo WHN puede promover aún más esta iniciativa, comuníquese con Joe Tito [email protected].

Acerca de DIT-MCO International

Fundada en 1948 y con sede en Kansas City, Misuri, DIT-MCO International es líder mundial en sistemas automatizados de prueba de cables y alambres. DIT-MCO, que presta servicios a los mercados aeroespacial, de defensa, ferroviario e industrial, diseña y fabrica equipos de prueba de alta confiabilidad para verificar la integridad de sistemas eléctricos complejos. Con décadas de experiencia y un enfoque inquebrantable en la calidad, DIT-MCO ayuda a sus clientes a reducir el tiempo de inactividad, mejorar la seguridad y optimizar el proceso de prueba en las aplicaciones más exigentes.

*