Máquina de ensamblaje de cables totalmente automatizada WT

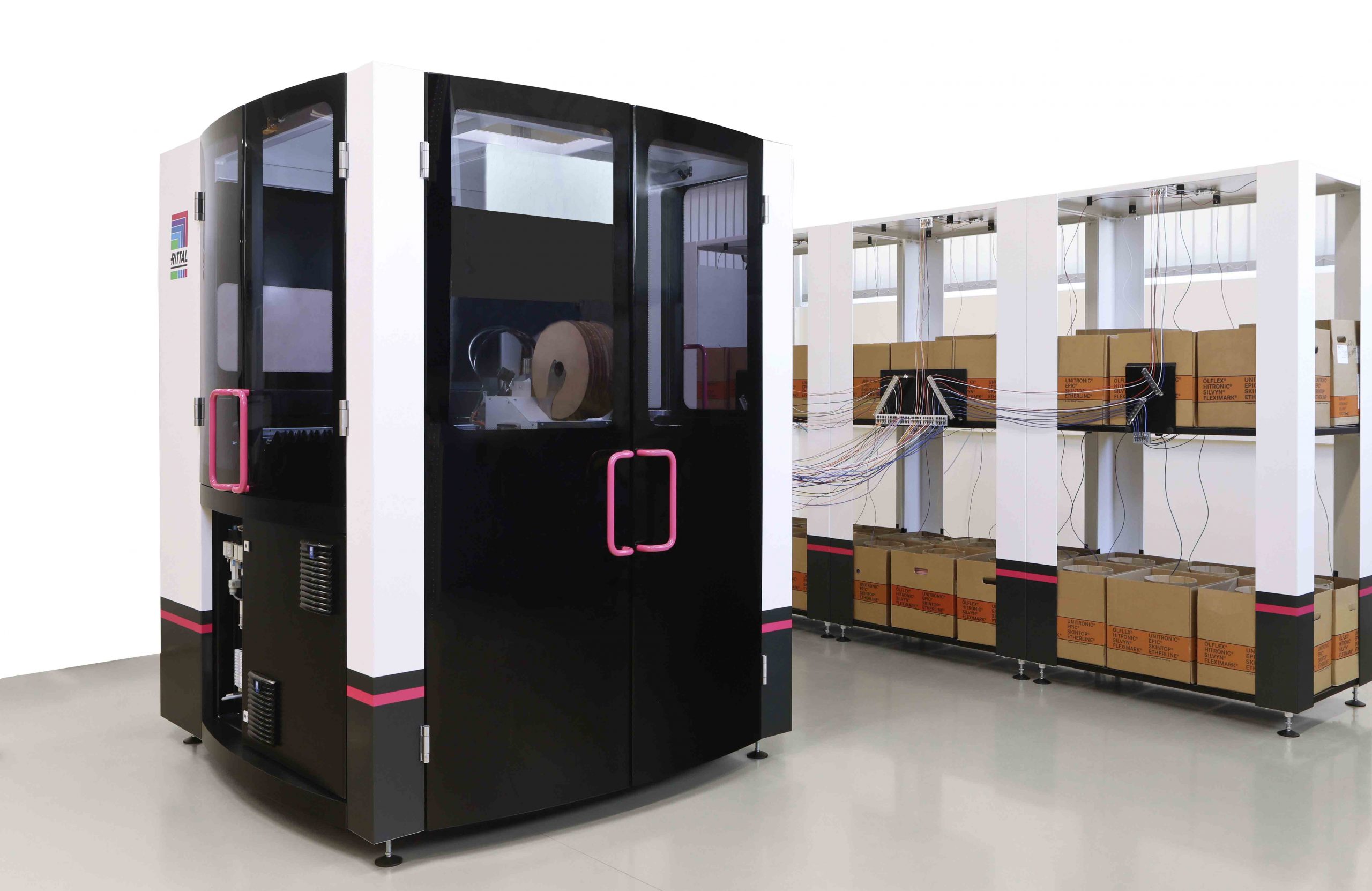

Si es un lector frecuente de WHN, notará que hacemos una buena cantidad de artículos que tratan sobre gabinetes. A través de encuestas, hemos descubierto que aproximadamente el 70% de nuestros lectores construyen algún tipo de caja, panel o interruptor. Rittal ha sido una excelente fuente de información para nosotros, por lo que cuando nos informaron recientemente sobre el lanzamiento de su nueva máquina de procesamiento de cables automatizado WT (Terminal de alambre), aprovechamos la oportunidad de hablar por teléfono con Mike Herzog, gerente de Rittal. Sistemas de Automatización y Servicio Técnico.

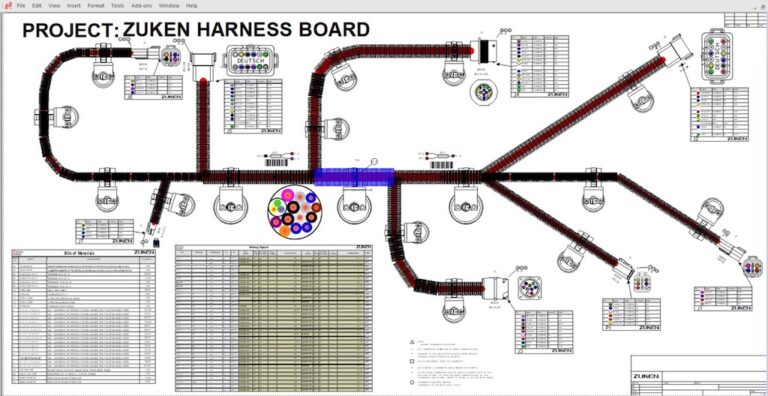

Mike describió el camino hacia el desarrollo de la automatización en Rittal. “En 1961, comenzamos a construir gabinetes estandarizados para evitar que nuestros clientes construyeran todo desde cero, y desde entonces hemos tenido bastante éxito”, comenzó. Rittal posee EPLAN, uno de los paquetes de software de diseño líderes en el mundo para constructores de máquinas, plantas y paneles. El propietario de la empresa tuvo la visión de usar esto como un trampolín para automatizar el proceso de construcción de componentes del panel. “Contábamos con EPLAN en el front-end, por lo que podía hacer todos los diseños del panel de control, arrancadores de motores, bloques de terminales, rieles DIN y todo lo que necesitaba”, describió. Entonces, tenían los recintos y las instrucciones detalladas de construcción. Lo que faltaba era una forma de automatizar la construcción del panel. Y ahí es donde comenzó el camino de la empresa hacia la automatización.

Su primer paso fue la serie Perforex MT, que es básicamente una máquina automática de fresado, taladrado y roscado para modificar recintos.

Teniendo en cuenta el tiempo necesario para construir un panel de control, la fabricación del cableado punto a punto es el esfuerzo que requiere más tiempo. La máquina WT fue la siguiente solución lógica en sus esfuerzos de automatización. Con él, todos los ensamblajes se pueden producir en un proceso totalmente automatizado sin intervención manual. Saca el cable de una caja, lo corta a la medida, imprime una etiqueta en el cable, engarza una férula y deposita el ensamblaje completo en un cargador. “Así que eso es todo en pocas palabras”, dijo Mike. “Es un proceso simple, pero hay mucha ingeniería detrás. Deseche los pelacables y engarzadores manuales y tome a aquellas personas que estaban haciendo todo eso manualmente y colóquelas en áreas de valor agregado donde aún no puede automatizar”.

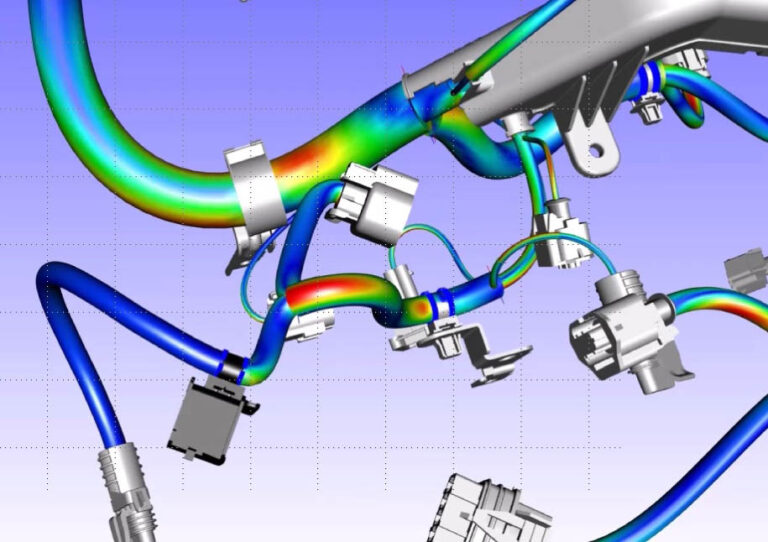

Tiene sentido que el equipo se integre perfectamente a través de EPLAN, ya que existe bajo su paraguas corporativo, pero Mike insistió en que existe un proceso de integración bastante sencillo con otro software de ingeniería. “Hay una plantilla específica que a la máquina le gustaría ver porque necesita todos sus datos dimensionales para crear un ensamblaje completo. Pero esas cosas se pueden formatear y volver a cargar en la máquina WT a través de una hoja de cálculo”.

“La ventaja de EPLAN es que está programando de principio a fin en un idioma y un programa”, explicó Mike. “Pero la clave para que esta máquina funcione son los datos, y con eso ahora sé tridimensionalmente cómo se ve el cable”. Señaló que con un esquema simple, un ensamblador no tiene información de datos específicos sobre longitudes de cables, parámetros de pelado, selección de férulas o cualquier otro dato pertinente para la construcción. Sin automatización, el cuadrista debe medir manualmente la longitud del cable directamente en el panel de control y luego cortar el cable a la longitud. Al procesar el cable con la máquina WT, se garantiza la longitud exacta y se reducirá la cantidad de cable que se tira a la basura.

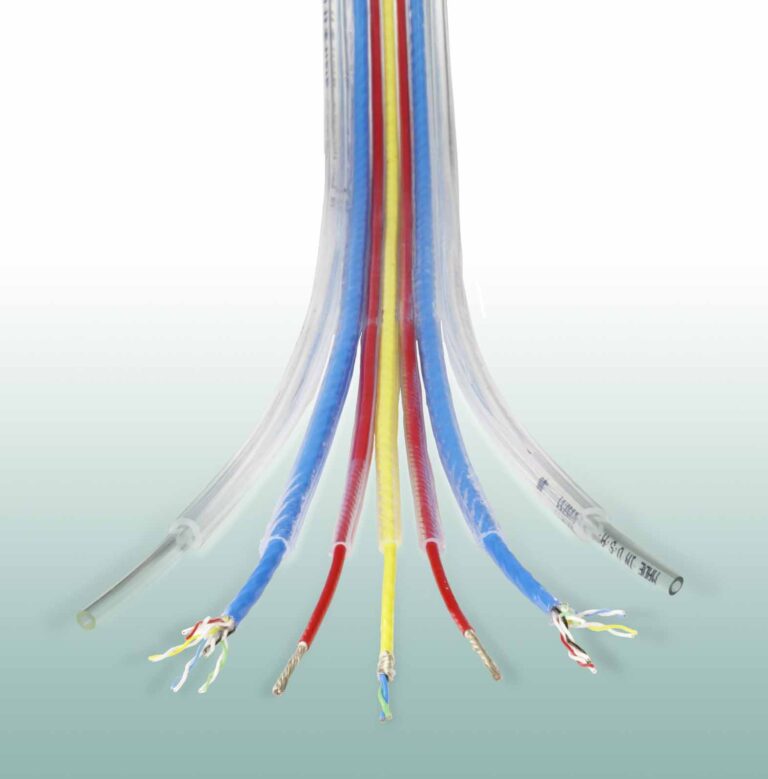

La máquina WT admite hasta 36 tamaños de cable diferentes con secciones transversales que van desde 0,5 mm² hasta 6 mm². La longitud mínima de montaje es de 230 mm (unas 9 pulgadas) y puede llegar hasta los 10.000 mm (casi 33 pies). Los casquillos se pueden alimentar desde un carrete o mediante una tolva alimentada por gravedad disponible.

Debido a su experiencia en el mercado de la construcción de paneles y la producción de aparamenta, el equipo se limita a crimpar férulas en este momento. Sin embargo, a medida que las férulas se vuelven más populares en todas las industrias, se espera que se expandan las aplicaciones de mercado para la máquina WT. “A la máquina no le importa hacia dónde va el cable”, bromeó Mike.

Mike quería recalcar que una de las claves para que la máquina funcione es que utiliza alambre de caja. “Eso es importante porque cuando compra alambre para cajas, el alambre se coloca en la caja, no se enrolla alrededor de un carrete. Una vez que lo enrollamos alrededor de un carrete, creas memoria en ese cable y obtienes una coleta. El alambre de la caja no tiene esas propiedades”, explicó. El alambre para cajas es mucho más popular en Alemania que en otras partes del mundo, por lo que Mike nos informó que están trabajando con distribuidores en los Estados Unidos que ahora proporcionan alambre para cajas a sus clientes.

Aunque la máquina WT representa la cúspide del diseño de automatización para el procesamiento de cables en Rittal, Mike quería mencionar otro producto que también tienen disponible para empresas que tal vez no puedan justificar la inversión de capital. Es la estación de trabajo de cableado WS 540, y puede ver una descripción completa en la sección Enchufes de noticias de este número. “Básicamente está configurado como un escritorio/espacio de trabajo móvil desde el que se puede extraer el cable. Podemos equiparlo con máquinas cortadoras de alambre y prensadoras de virolas. Entonces, podemos sacar los mismos datos de EPLAN, alimentar el cable, cortarlo a la longitud que sea, imprimir una etiqueta y luego colocarle una férula”. Mike reiteró que es un buen paso hacia la automatización para las personas que no están listas para una máquina más grande.

Como si eso no fuera suficiente, Mike también mencionó un segundo paquete de software EPLAN llamado Smart Wiring que se puede usar con una PC o dispositivo móvil. Se necesita un ensamblador punto a punto en las instrucciones de cableado sin necesidad de un esquema. Es un sistema de modelado visual que solicita al usuario que seleccione el número de pieza correcto, muestra dónde comienza, la ruta exacta que sigue y dónde termina. Observó bastante interés por estos productos en la reciente feria IMTS y espera exhibirlos en la feria Rockwell Automation del 16 al 17 de noviembre en Chicago, IL.

Un agradecimiento especial a Jill Jozwik, directora sénior de marketing de Rittal por ponernos en contacto con Mike. Jill siempre proporciona material valioso sobre el tema para Wiring Harness News.

*